ПРЕИМУЩЕСТВА И НЕДОСТАТКИ

Для понимания нужности или ненужности самодельного котла на отработанном масле, стоит указать основные преимущества и недостатки таких аппаратов.

К достоинствам такой техники относятся:

Относительно невысокая стоимость. Если даже нанять сторонних людей для конструирования системы, все равно котел на отработанном масле своими руками обойдется дешевле заводского.

Аппарат всеяден ко всем типам отработки, а если нужно, то может потреблять и солярку.

Конструкцию можно совершенствовать, добавляя к ней разнообразные приспособления.

Выгорающее масло не оставляет после себя много золы, поэтому очистка котла не займет много времени.

Правильно собранное оборудование, на котором установлена автоматика, не нуждается в постоянном присутствии человека. Необходимо лишь регулярно заправлять бак и проводить очистку системы.

Минус котла — медленное реагирование на перекрытие подачи воздуха в топку, поскольку процесс горения прекращается не тут же, а спустя определенное время. В это время тепловой носитель по-прежнему нагревается. После того, как пламя потухло, понадобиться вновь его разжигать, причем делать это придется вручную, если для этой цели не имеется специального устройства.

Котел можно слегка модернизировать, придав ему способность работать «вхолостую». В этом случае воздух поступает в камеру в ограниченном количестве. В результате, будет поддерживаться маленький огонь в тот момент, когда интенсивное пламя не нужно. При необходимости усиливается подача воздуха и процесс горения становится более мощным.

Еще один недостаток котлов на отработанном масле — такие машины гораздо грязнее своих конкурентов, потребляющих иные виды топлива. Это неизбежный результат использования масла в процессе получения тепла. Также работу аппарата сопровождают неприятный запах, исходящий от топлива. И, наконец, для нормального функционирования оборудования понадобиться организовать процесс очистки масла от всевозможных примесей механического характера (например, стружки). Если этого не сделать, агрегат рано или поздно засорится и выйдет из строя.

Популярные варианты печей на отработке заводской сборки, их характеристики

Печь Тепламос НТ-612 часто выбирается в качестве аппарата, применяемого для отопления гаража. Мощность такого капельного безвентиляторного обогревателя может варьироваться в переделах 5-15 кВт. Расход топлива составляет 0,5-1,5 л/час.

Статья по теме:

Данная печь на отработке для гаража относится к устройствам закрытого типа. Она укомплектована дымоходом, трубой для подачи воздуха и встроенным баком, рассчитанным на 8 литров топлива. Во внутренней камере происходит сгорание горючего. Работа аппарата начинается с электроразогрева плазменной чаши. По достижении необходимой температуры происходит подача топлива и выполняется принудительное перемещение воздуха в камеру сгорания. Средняя стоимость аппарата составляет 30 тыс. руб.

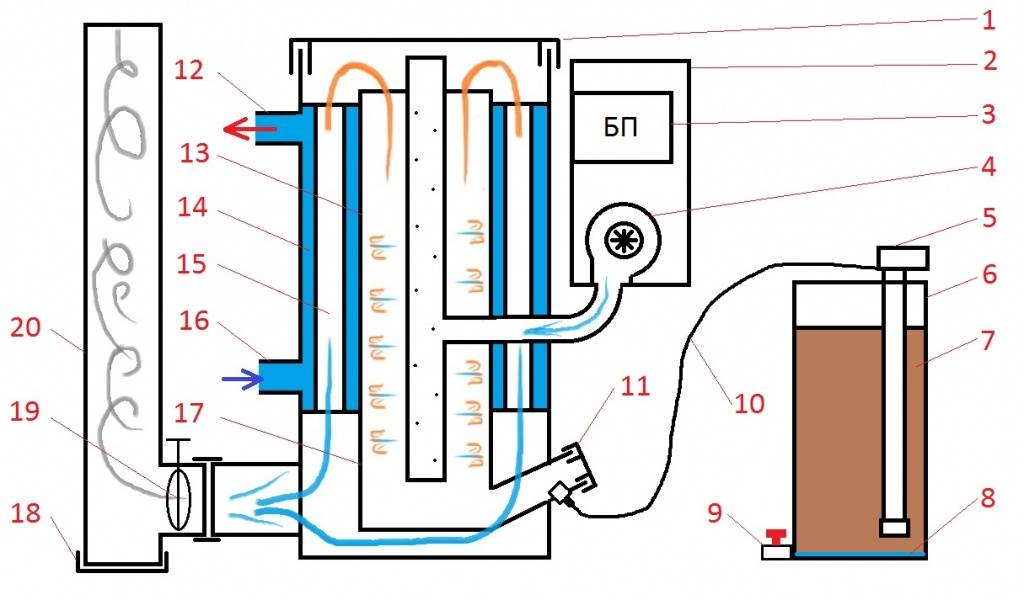

Еще одной популярной моделью является печь Жар-25 (МС-25). Данный аппарат может работать не только на отработанном масле, но и на солярке. Устройство функционирует от электросети, которая питает внутренний вентилятор. Тепловая мощность печи варьируется от 25 до 50 кВт. Она рассчитан на обогрев помещения площадью до 500 кв. м. Максимальный расход топлива составляет 4,5 л/час. Аппарат имеет большие габариты. Его вес достигает 130 кг. Данная печь нуждается в оборудовании хорошим дымоходом. Купить ее можно за 45 тыс. руб.

Печь на отработке укомплектована дымоходом, трубой для подачи воздуха и встроенным баком

Печка на отработке своими руками из листового металла и труб

В зависимости от типа устройства конструкция может быть создана из труб разных диаметров или из листов железа. Для работы понадобятся такие инструменты:

- болгарка с отрезным и шлифовальным кругом;

- листовой металл и трубы;

- сварочный аппарат и электроды;

- уголки металлические;

- краска по металлу, выдерживающая воздействие высоких температур.

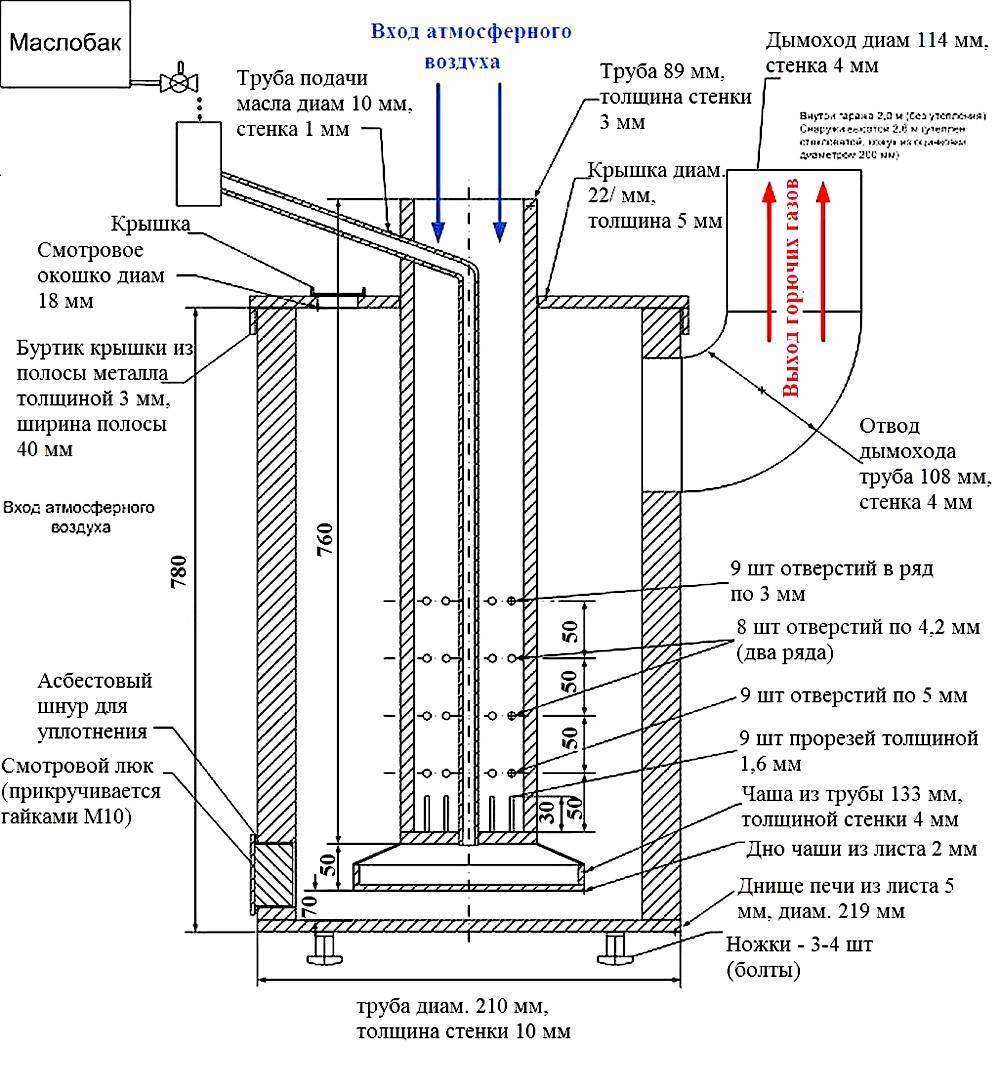

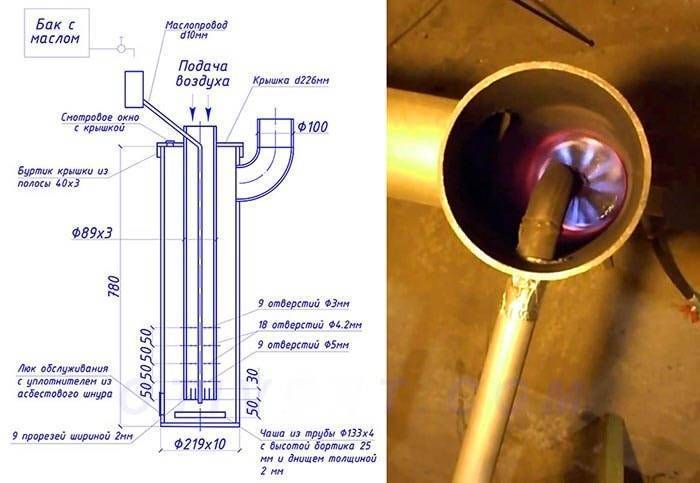

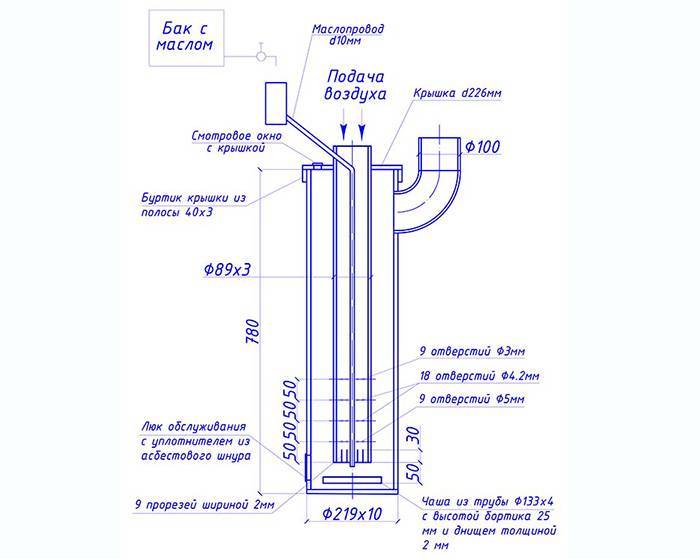

Перед тем как сделать печь на отработке, выполняется подробный чертеж аппарата. Его можно создать самостоятельно или воспользоваться готовыми вариантами, которые несложно найти на сайтах в сети интернет.

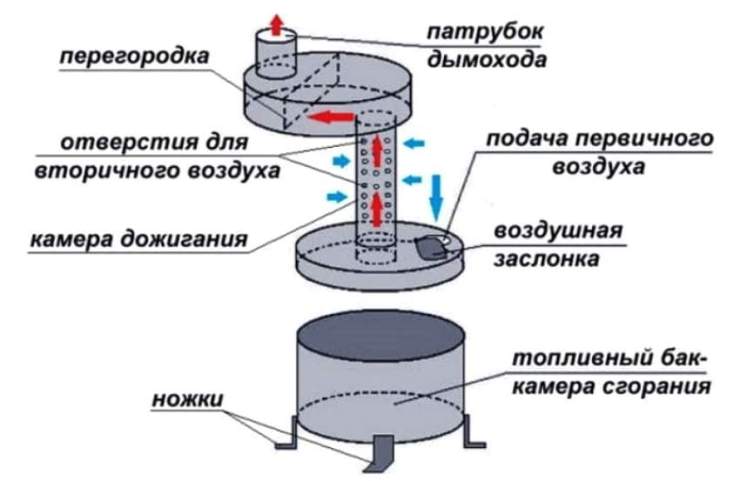

Первым этапом является изготовление нижней части камеры, соединяющейся с топливным баком. Она имеет вид округленного или прямого бака с крышкой, где располагаются две трубы. Первая используется для подачи масла, а вторая – для укрепления трубы, которая уходит в среднюю часть аппарата. Элементы для бака вырезаются болгаркой и соединяются согласно чертежу.

В зависимости от типа устройства конструкция может быть создана из труб разных диаметров или из листов железа

К стенкам бака привариваются дно и металлические уголки, которые выполняют роль ножек конструкции. Для создания крышки берется лист металла, в котором производятся отверстия. Первое, диаметром 100 мм, располагается в центре; второе, размером 60 мм, находится ближе к краю. Крышка должна быть съемной, благодаря чему облегчится процесс очистки печки.

Для подачи кислорода используется труба длиной около 37 см и диаметром 100 мм. В ней по всей длине элемента выполняются отверстия, необходимые для поступления кислорода. Труба приваривается перпендикулярно крышке в нижней части аппарата. На ней фиксируется воздушная заслонка, которая будет крепиться с помощью заклепки или болтов. Отверстие под заслонкой должно быть размером 6 см. Оно предназначено для подачи масла и разжигания топлива.

Конструкция верхнего бака осуществляется по аналогии с устройством нижней емкости согласно чертежу печи на отработанном масле своими руками. Стенки изделия должны иметь толщину не менее 350 мм. В дне бака вырезается дно диаметром 10 см, которое нужно расположить ближе к краю. К нижней части отверстия приваривается небольшой кусочек трубы диаметром 11 см. Это необходимо для присоединения элемента к емкости сжигания газов.

Перед тем как сделать печь на отработке, выполняется подробный чертеж аппарата

Поскольку верхняя крышка печи на отработке с наддувом поддается воздействию высокой температуры, для ее изготовления следует использовать металлический лист толщиной не менее 6 мм. В крышке выполняется проем под дымоходную трубу, которая должна совпадать с проемом на дне емкости. Между данными элементами монтируется перегородка из плотного металлического листа, располагающаяся возле дымового отверстия. К верхней части крышки крепится труба, соединяющаяся с дымоходной частью. Детально процесс самостоятельного изготовления можно увидеть на видео печи на отработке.

Подготовительные мероприятия

На этом этапе подбирают материалы и инструмент, а также подыскивают и обустраивают место для установки масляного теплогенератора.

Что потребуется для изготовления печки

Определившись с конструкцией, можно подготавливать всё необходимое. Вот список инструментов, который понадобится в дальнейшем:

- «болгарка» или угловая шлифовальная машина (УШМ);

- круги для УШМ. Понадобится несколько отрезных и один зачистной диск;

- электродрель;

- два сверла Ø6 мм и Ø9 мм;

- фрезы алмазные Ø60 мм и Ø100 мм;

- сварочный трансформатор;

- автоген или плазменный резак.

Конечно, с новыми материалами работать намного проще и приятнее. Тем не менее, если у вас на заднем дворе или в мастерской скопилось определённое количество металла, всегда можно сэкономить, используя подходящие заготовки. Перечень необходимых материалов выглядит так:

- сталь листовая толщиной 4 мм;

- труба стальная диаметром 100 мм и толщиной 4–5 мм;

- сталь листовая толщиной 6 мм;

- труба для печной трубы;

- профильная металлическая труба 40х20 мм.

Если внешний вид используемого оборудования играет для вас не последнюю роль, то рекомендуем запастись специальной жаростойкой грунтовкой и краской. Окрашенная буржуйка будет выглядеть ничуть не хуже промышленных образцов.

Как выбрать место для установки жидкостного теплогенератора

Площадка, предназначенная для установки буржуйки, должна соответствовать как требованиям практичности, так и правилам техники безопасности. В нашем случае ситуация усложняется несколькими факторами. Во-первых, при выходе на максимальный режим стенки отопительного прибора раскаляются добела, что несёт угрозу возгорания близлежащих предметов. Во-вторых, приходится иметь дело с достаточно опасным типом топлива — жидким. В-третьих, выдвигаемые требования к месту установки касаются не только самой буржуйки, но и печной трубы — температура её горизонтального участка нередко превышает 300 °С. Поэтому чтобы обеспечить безопасную эксплуатацию агрегата придётся выполнить ряд обязательных требований:

- обеспечить удаление стенок отопительного прибора от несгораемых поверхностей не менее чем на 0.5 м, а от сгораемых — 1 м . При этом последние должны быть защищены теплоизоляционным экраном из термостойкого материала;

- над буржуйкой не допускается размещение полок и ниш;

- печь сжигает много воздуха, поэтому обязательно наличие в помещении приточно-вытяжной вентиляции;

- агрегат должен находиться в стороне от воздушных потоков;

- место хранения отработанного масла должно находиться на безопасном расстоянии;

- должна быть обеспечена возможность отсоединения дымохода для его обслуживания.

Чаще всего буржуйку устанавливают в углу помещения. Кроме всего прочего, такой способ установки позволяет оптимизировать пространство небольшого помещения.

Размещение жидкостного теплогенератора в углу поможет сэкономить место, а теплоотражающий экран повысит эффективность обогрева

Размещение жидкостного теплогенератора в углу поможет сэкономить место, а теплоотражающий экран повысит эффективность обогрева

Определившись с местом, следует подготовить надёжное основание для монтажа теплогенератора. Если пол помещения представляет собой бетонную плиту, то никаких дополнительных работ не потребуется. В противном случае придётся сделать цементно-песчаную стяжку размерами 1х1 м. Возможно, для этого придётся удалить часть деревянного пола, если такой настил находится в месте установки отопительного прибора.

На подготовительном этапе выполняют и ещё одну существенную часть работы — подготавливают заготовки будущего агрегата. Поскольку все его части свариваются из металла толщиной 4–6 мм, аккуратно вырезать детали болгаркой чрезвычайно сложно, особенно если дело касается круглых элементов. Поэтому лучше обратиться за помощью в ближайший автосервис или на ближайшее предприятие. Как правило, даже на небольших производствах всегда есть газовый резак, или, что ещё лучше, плазморез. За небольшие деньги опытный специалист вырежет заготовки в полном соответствии с чертежами. Всё, что после этого останется сделать — тщательно обработать края деталей на наждачном кругу.

В случае если воспользоваться сторонней помощью не удалось, не стоит отчаиваться. Изготовить детали можно и с помощью «болгарки», вот только времени на это понадобится намного больше.

Детали, подготовленные к сборке

Детали, подготовленные к сборке

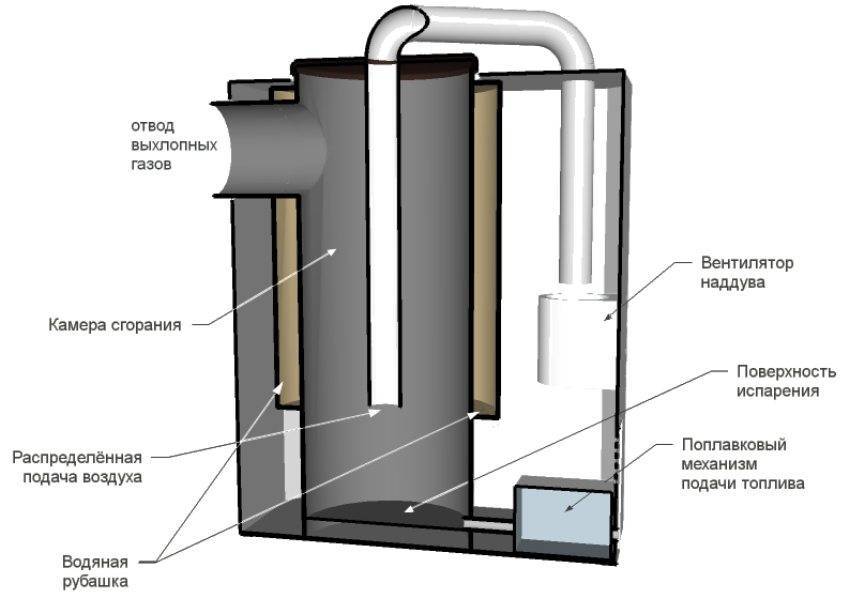

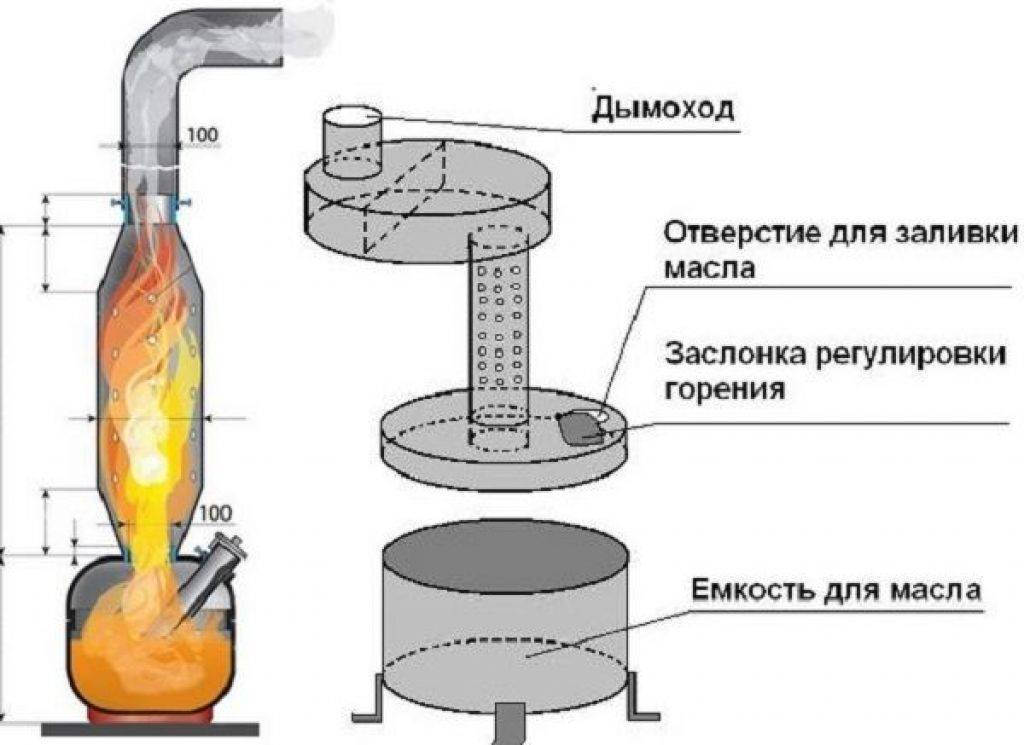

Что представляет собой котел на отработанном масле

Сегодня большой популярностью пользуется отопительное оборудование, которое функционирует на отработке. Это объясняется рядом отличительных преимуществ устройства. В первую очередь это низкая стоимость установки и доступность топлива, которое можно купить за символическую плату. Отопление на отработке не нуждается в использовании ресурсов в виде электроэнергии и газа, что делает его экономически выгодным.

Несмотря на многочисленные достоинства, котел на отработке имеет и свои недостатки

При правильной настройке котла отработанное масло сжигается полностью, благодаря чему не образуются токсичные продукты сгорания. Устройство состоит из минимального количества деталей, что можно увидеть на схемах котлов. Это увеличивает надежность и долговечность конструкции. На разогрев котла не требуется много времени. Принудительная конвекция способствует быстрому повышению температуры в помещении.

Несмотря на многочисленные достоинства, котел на отработке имеет и недостатки. При работе устройства испаряется влага из воздуха и происходит сжигание кислорода, что негативно сказывается на здоровье человека. Поэтому котел должен располагаться в нежилом помещении с хорошей вентиляционной системой. Устройства на отработке быстро загрязняются. Особенно это относится к плазменной чаше и дымоходу.

Для такого котла могут использоваться разные варианты отработанного масла, которое характеризуется обилием различных примесей. Поэтому для обеспечения длительного периода эксплуатации устройства в том месте, где осуществляется подача масла в котел, следует установить фильтр, который необходимо менять по мере загрязнения.

Котел на отработанном масле должен располагаться в нежилом помещении с хорошей вентиляционной системой

Меры безопасности

Самодельная установка на отработанном масле

Самым важным для потребителя остается вопрос – безопасно ли паровое отопление на отработанном масле? Все жалобы на неприятный запах и возгорание топлива связаны с несоблюдением правил безопасности.

Важно правильно подобрать состав отработанного масла. В нем не должны содержаться отходы бензина, ацетона и других легковоспламеняющихся средств

Также следует обратить внимание на сторонние примеси, свойственные автомобильной отработке. Именно они являются причиной преждевременного загрязнения горелки

Для воздушного отопления на отработанном масле должны быть предусмотрены следующие меры безопасности:

- Дымоход с диаметром минимум 100 мм. Лучше всего использовать сэндвич-дымоход, так как на его поверхности образуется меньше всего сажи;

- Не допускается хранение емкостей с топливом в непосредственной близости от котла;

- Баки с отработанным маслом должны быть герметичными. В случае попадания в них воды произойдет разбрызгивание топлива во время работы горели. Это может привести к пожару;

- Температурное воздействие на котел отопления на отработанном масле намного выше, чем у твердого топлива. Поэтому толщина стенки теплообменника и камеры сгорания не может быть менее 2 мм;

- Во избежание задымления котельной в ней обустраивается система принудительной циркуляции. Рекомендуемый воздухообмен должен составлять 180 м³/ час на 1 м³ площади.

Только после выполнения этих требований можно говорить о безопасной системы отопления загородного дома на отработанном масле.

Работа вентилятора или турбины могут забирать большой объем воздуха из котельной. Поэтому мощность вентиляционной системы помещения должна быть выше в 1,2 раза.

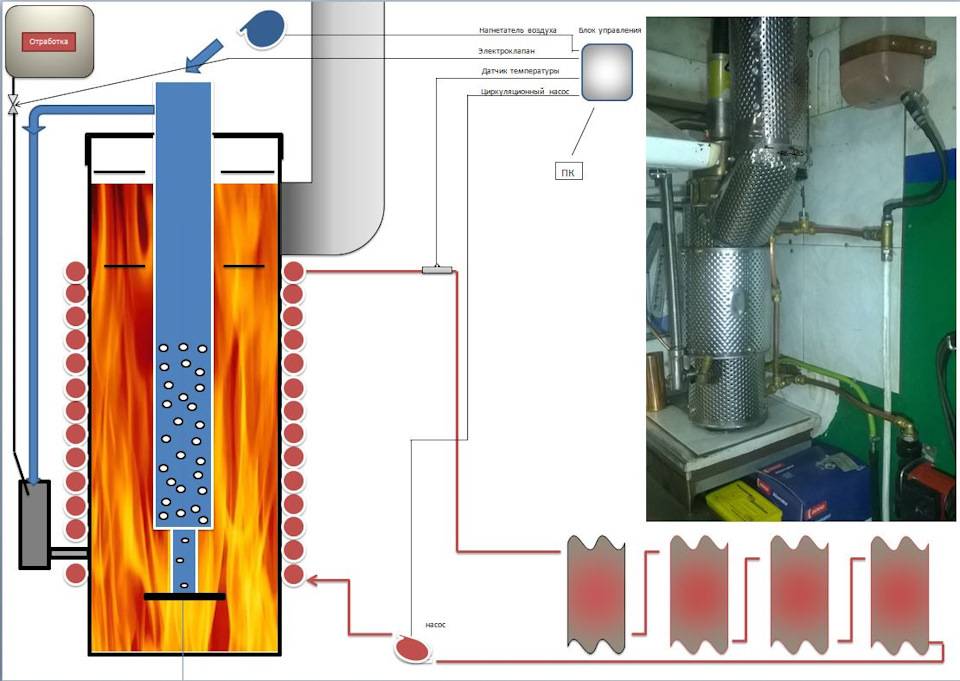

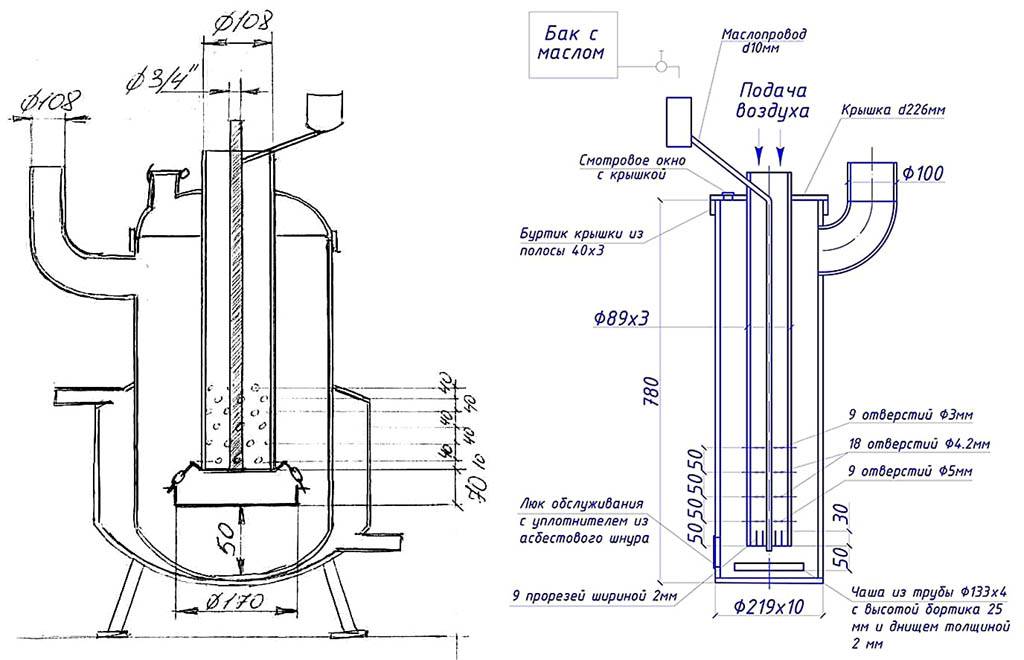

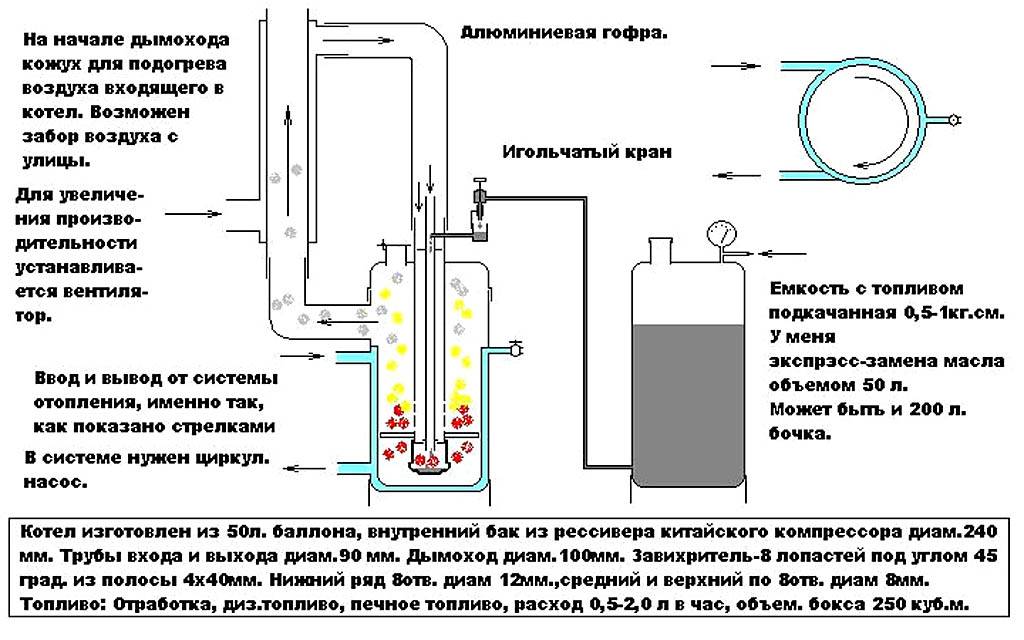

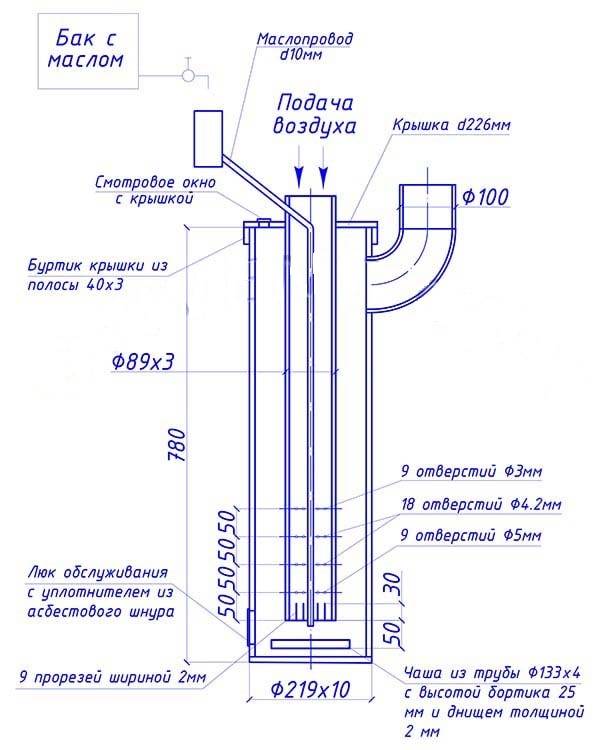

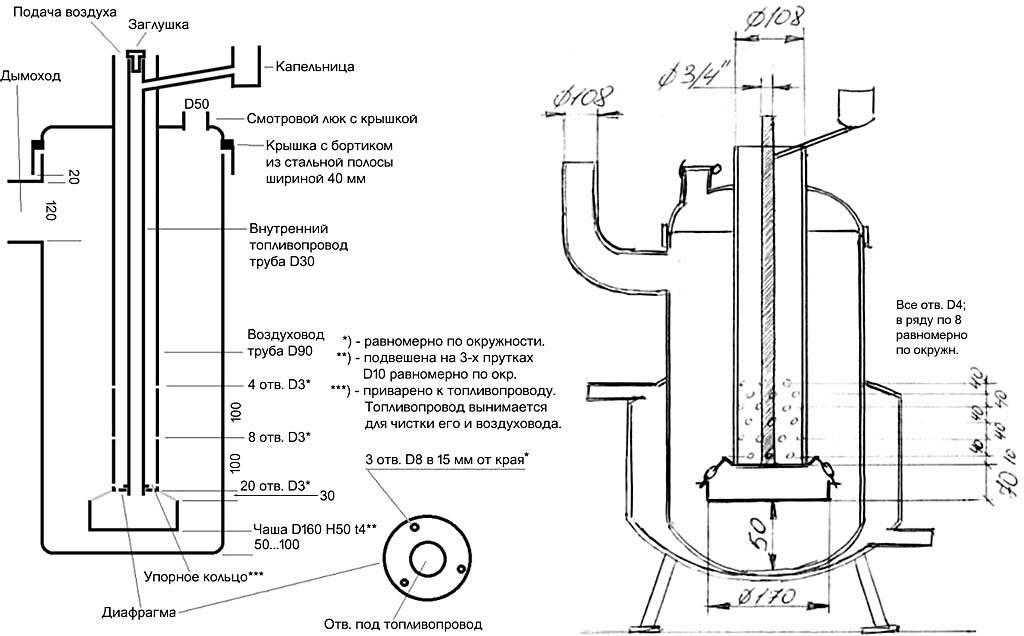

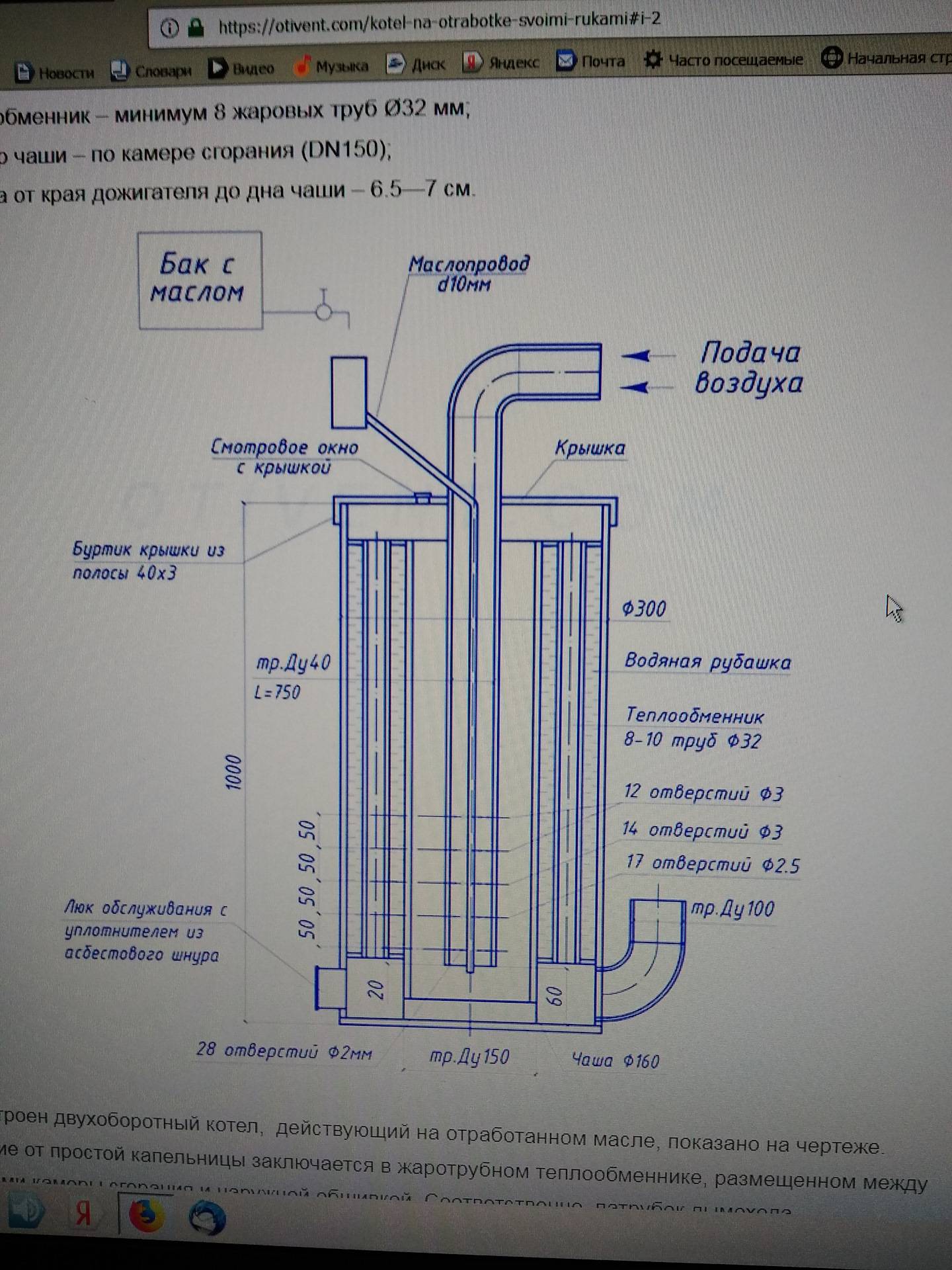

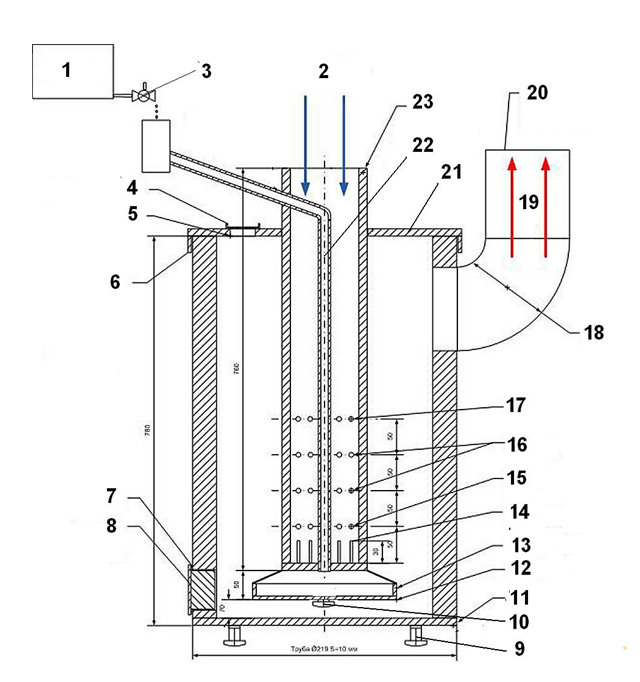

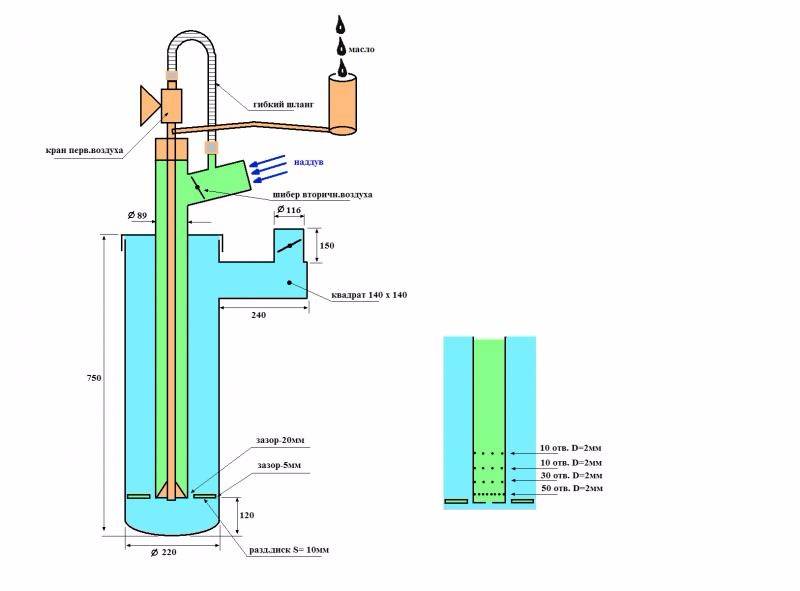

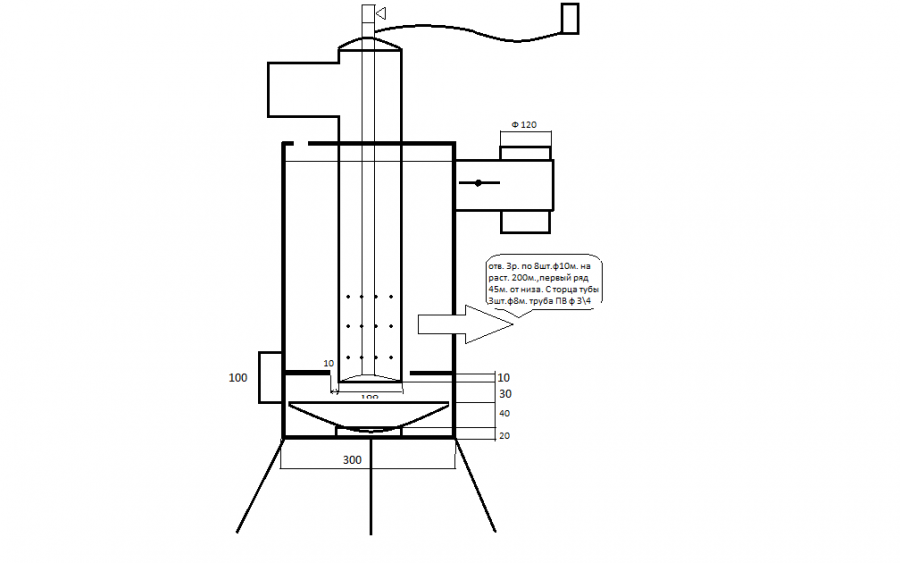

Изготовление основной части котла

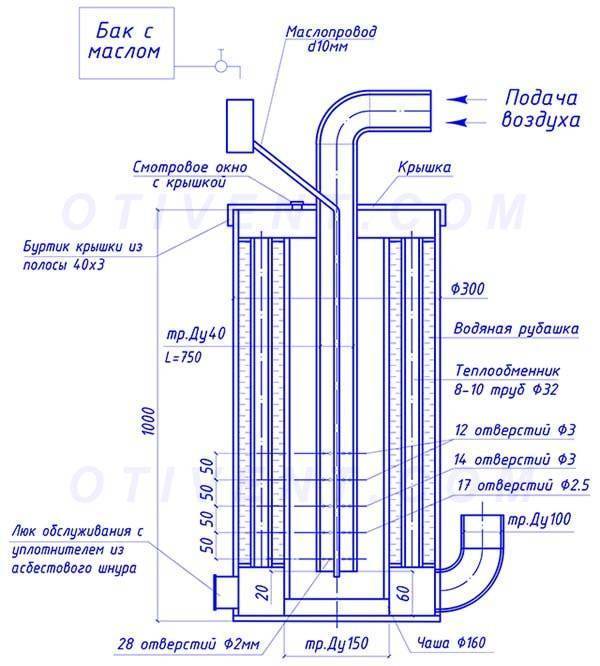

Она представляет собой корпус с водяной рубашкой, каналом подачи воздуха и трубкой, через которую поступает отработка. У днища конструкции с водяным контуром находится дверца для извлечения чаши. а также для поджигания пара масла.

Изготовление основы котла для обогрева дома включает такие этапы:

- Вырезание в трубе с диаметром 60 см двух отверстий. Первое, квадратное, делают внизу, второе, круглое – неподалеку от верха. Что касается размеров, то нижнее отверстие может иметь любые (главное, чтобы могла поместиться рука и была возможность вытащить чашу). Диаметр верхнего может быть равным 14 см.

- Приварка к вырезанным отверстиям горловин. Их толщина должна достигать 5 см.

- Приварка к низу трубы кольца с шириной 3 см. Кольцо (обечайку) надевают на конец конструкции так, чтобы плоскости двух частей пересекались под прямым углом.

- Подготовка внешней трубы. Ее длина должна быть на 0,5 см меньше высоты внутренней части. Образованный зазор будет закрыт сварочным швом. В этой трубе вырезают отверстия для дымохода, дверцы, патрубков подачи и возврата теплоносителя. Последние два делают вверху и внизу.

- Надевание внешней трубы на сделанную конструкцию и сварка двух частей.

- Приварка еще одного кольца. Его устанавливают вверху, закрывая пространство между трубами.

- Приварка патрубков для подачи и возврата воды.

- Заглушка одного из патрубков и проверка герметичности водяного контура.

- Вырезание 2 кругов из листового металла. Диаметр обеих – 66 см. В одном круге надо сделать отверстие для трубы подачи воздуха. Диаметр отверстия — 13 см.

- Сварка кругов и сделанной конструкции.

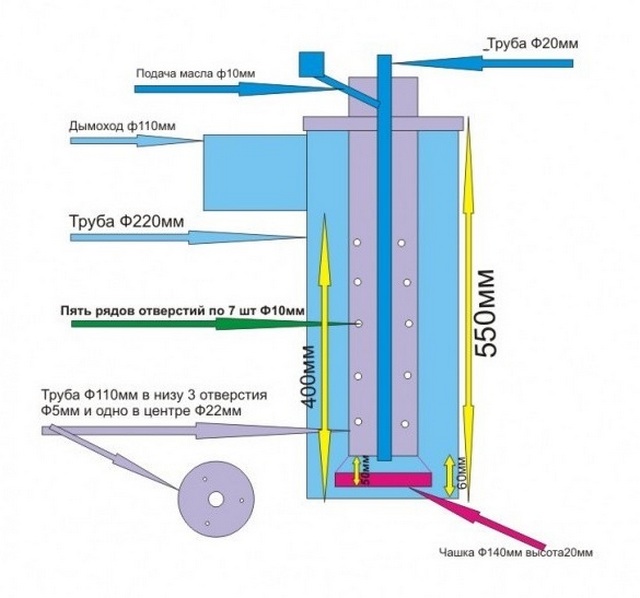

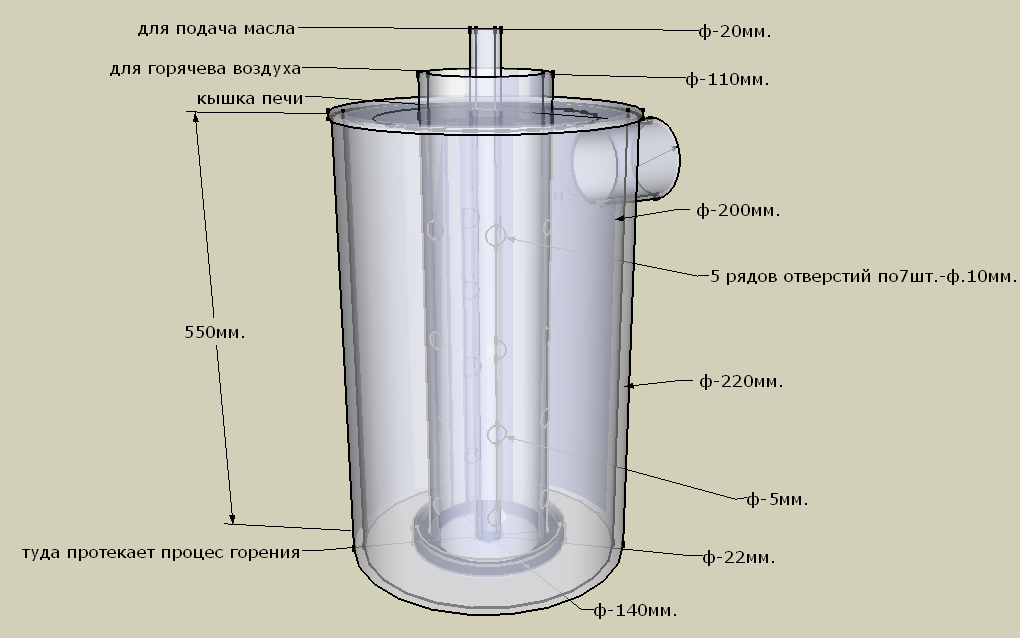

- Изготовление канала для подачи воздуха. Этот канал должен представлять собой трубку с диаметром 6-8 см. Длина трубки может быть больше высоты сделанной конструкции на 10-15 см. В ней нужно сделать одно отверстие. Оно должно находиться на расстоянии 50-60 см от одного конца.

- Изготовление канала для подачи масла. Он будет размещаться внутри трубы для подачи воздуха. Для его изготовления берут два отрезка трубки с диаметром 1 см (длина одного – 45-50 см, второго – 6-8 см) и сваривают их так, чтобы образованный между ними угол достигал 130-150 ° .

- Установка трубки для подачи масла в канал для подачи воздуха. Принцип работы заключается в том, чтобы короткий конец трубки вошел в отверстие внешней трубы. Внутреннюю конструкцию центрируют во внешней и приваривают к ней. Желательно, чтобы нижние концы обеих элементов были на одном уровне.

- Размещение воздуховода в котел своими руками и приварка к вверху конструкции. Размещать нужно так, чтобы между нижним концом канала подачи воздуха и дном котла для обогрева дома было 25-30 см.

- Размещение чаши в котел из трубы.

- Фиксация дверцы.

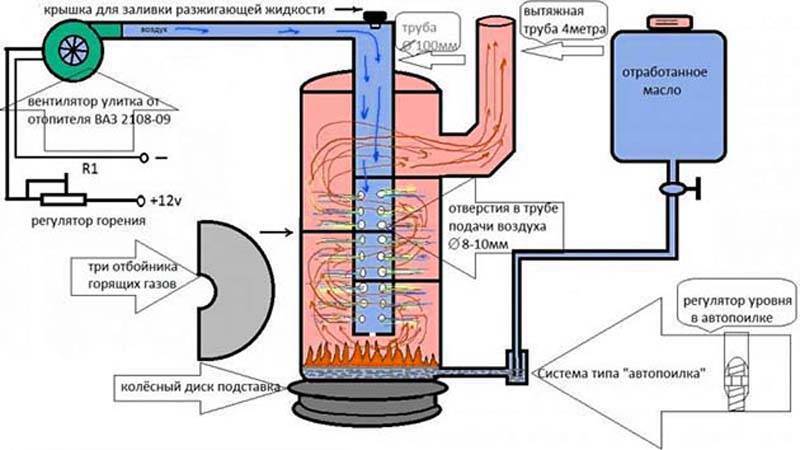

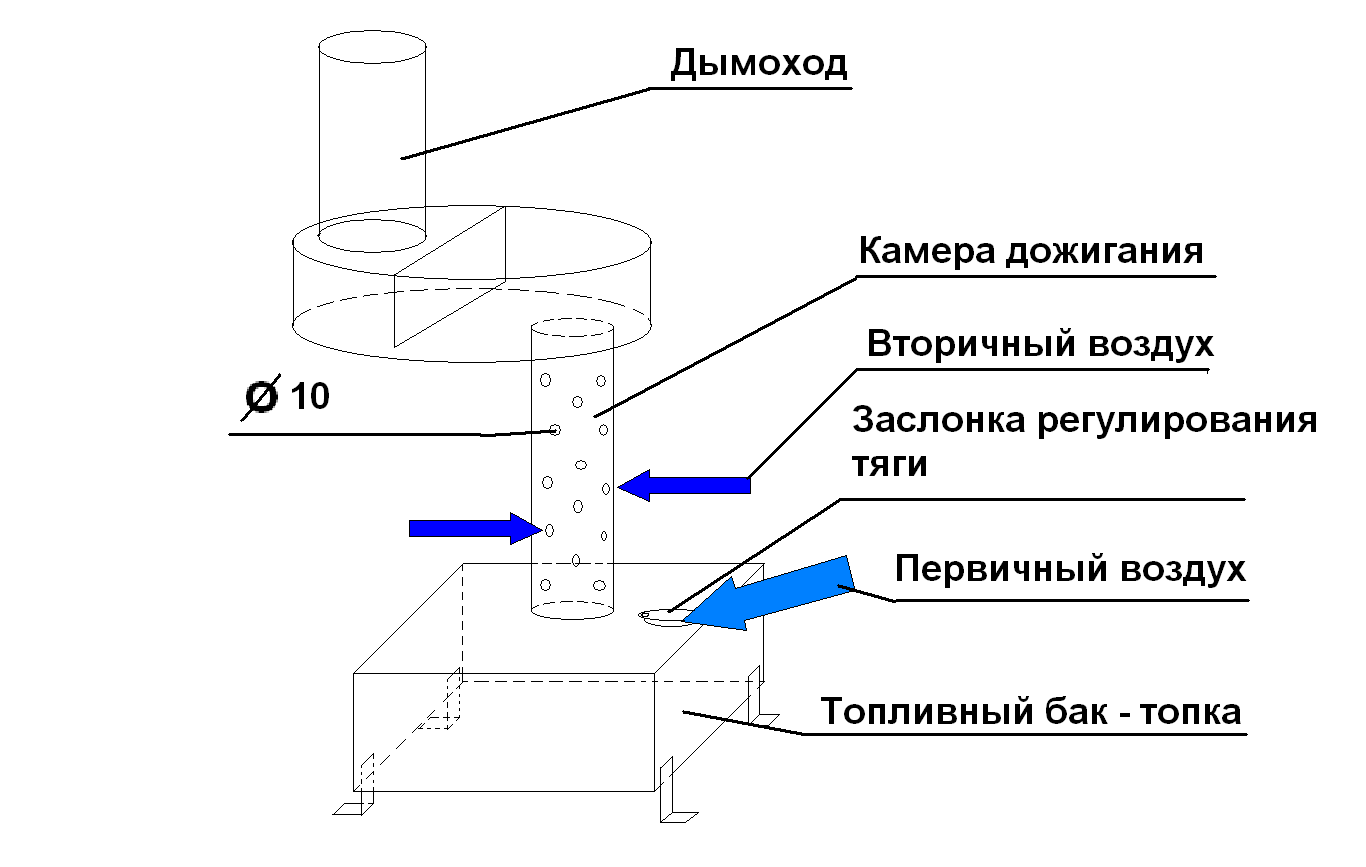

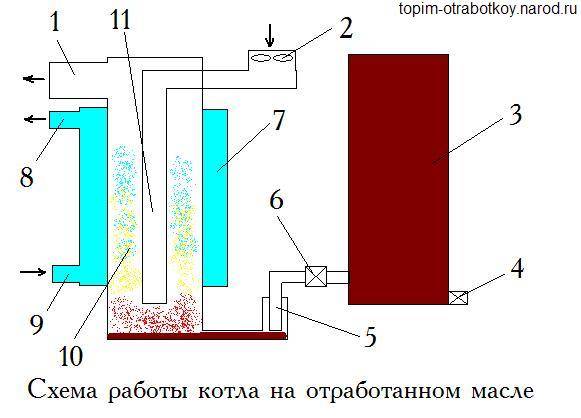

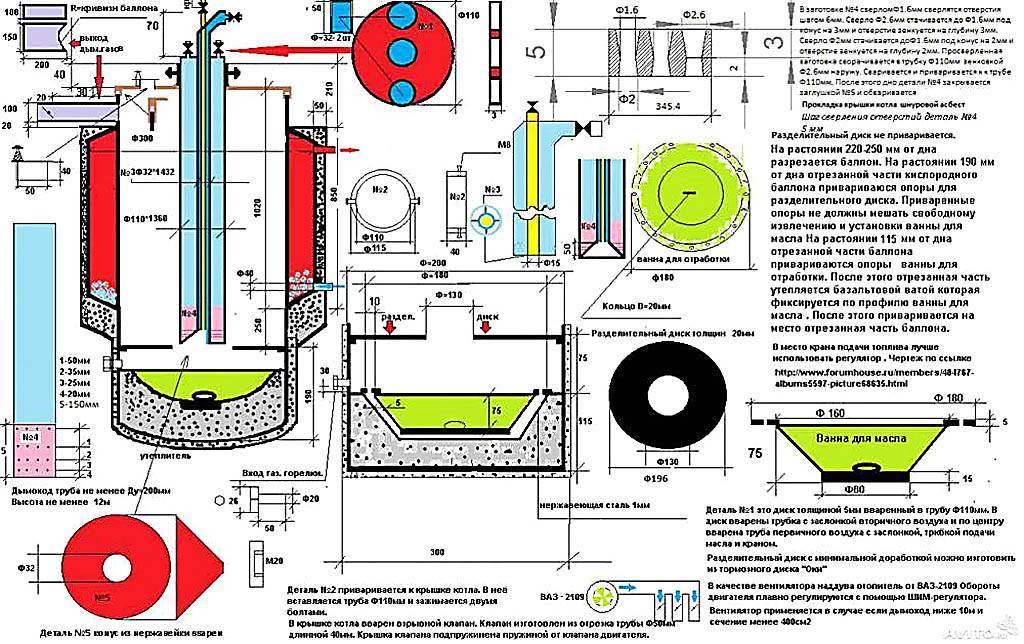

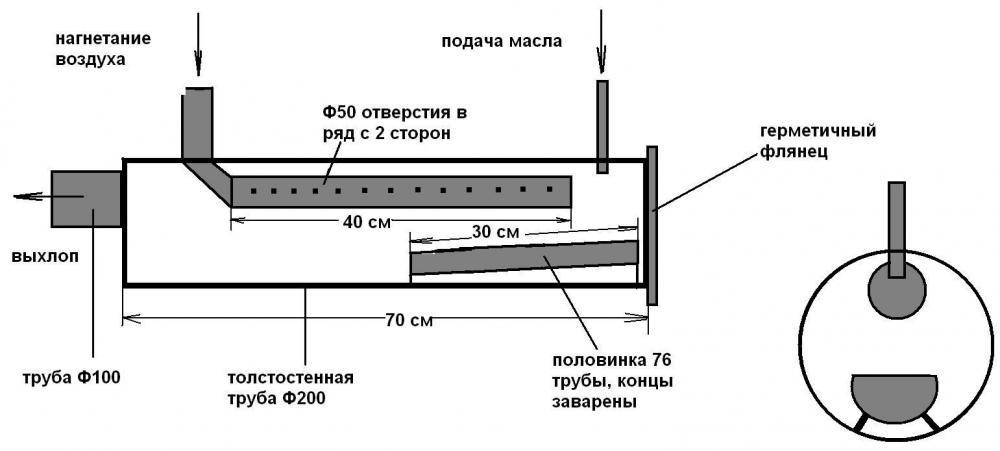

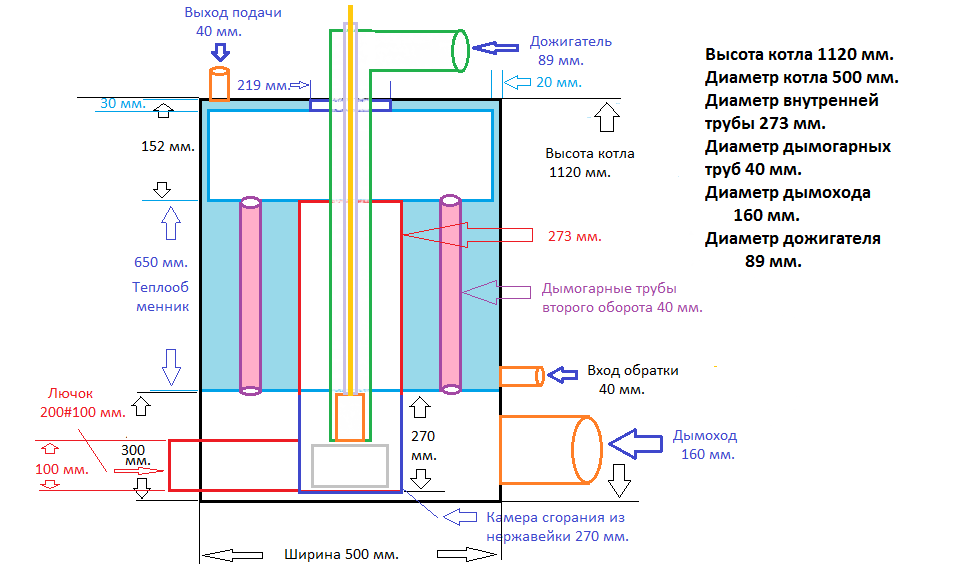

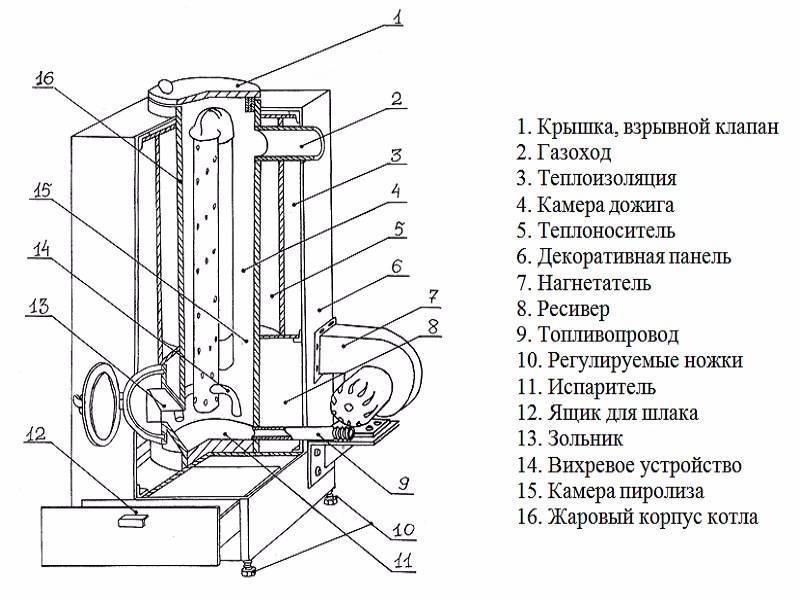

Алгоритм изготовления котла и горелки

Чтобы изготовить горелку потребуется переходник с 0,5 на 2 дюйма. В него вкручивают резьбовой сгон и свечу накаливания. По уровню нагревательного элемента свечи сгон перфорируется болгаркой. На верхнюю часть сгона с внутренней резьбой на 0,5 дюйма накручивается уголок.

В свободный вход уголка вкручивают второй сгон, который затем крепят в камере сгорания котла при помощи контргаек. Возле отверстия для сгона должно располагаться еще одно отверстие, обеспечивающее подвод проводов к свече зажигания. На сгон накручивают тройник, к боковому отводу которого крепят шланг от маслопровода. К свободному торцу тройника крепят шланг компрессора, подающего воздух в камеру сгорания.

Для изготовления котла потребуется:

- сварочный аппарат;

- угловая шлифовальная машинка (болгарка);

- отрезные диски по металлу;

- дрель;

- набор слесарных инструментов;

- стальные трубы;

- стальной лист металла;

- патрубки для подачи воздуха в теплообменник;

- масляный насос;

- вентилятор для нагнетания воздуха;

- датчики и автоматика.

Корпус необходимо разделить на 2 части герметичной перегородкой. В верхней области будет располагаться водяная рубашка с подключенной к ней напорной трубой. К нижней части будет подключаться обратка разводки системы отопления.

Между нижней и верхней частью через перегородку необходимо вставить трубу, которая будет служить дымоходом и вторичной камерой сгорания. Сварочные швы должны располагаться с внешней стороны трубы-дымохода, так как необходимо чтобы ее внутренне пространство было изолировано от воды. В нижней части дымохода там, где будет находиться вторичная камера сгорания, делают отверстия. За счет них будет происходить процесс смешивания горючих испарений с воздухом. Нижний торец заваривают крышкой первичной камеры сгорания в отдельном цилиндре. Цилиндр делается съемным. Там же находится горелка. Штуцер должен проходить через нижнюю часть корпуса насквозь. Он должен быть соединен с патрубками горелки.

В нижней части корпуса котла необходимо сделать дверцу, обеспечивающую доступ к первичной камере для чистки ее и горелки. Через эту дверцу можно проложить контакты к свече зажигания. Для герметизации рекомендуется воспользоваться асбестовым вкладышем.

Требования к топливу

Топливом может служить любое отработанное масло: моторное, трансмиссионное или индустриальное. Единственное условие — оно не должно содержать никаких примесей. Наличие даже незначительных включений может привести к взрыву.

Также недопустимо наличие в масле воды — она начинает кипеть значительно быстрее масла, происходит его вспенивание, выплеск и резкое воспламенение. Все это может привести к пожару.

Масло перед заливом в бак необходимо отфильтровать! Нельзя использовать другие горючие жидкости! Бензин используют только в небольших количествах для розжига холодной печи!

Лучшие котлы на отработанном масле

Сейчас на рынке присутствует несколько моделей обогревателей на отработке. Для корректного выбора следует рассмотреть обзор каждого из них более подробно.

Danvex B-30

Отопительный котел финского производства для небольших площадей (дома, маленького склада).

Камера сгорания производится из стали, имеется цифровая панель для регулирования работы горелки.

Характеристики:

- размер – 625*585*995 мм;

- КПД – 88%;

- диаметр дымохода – 200 мм;

- расход топлива – 5,6 л в час;

- потребляемая мощность – 62,6 кВт.

- объем теплоносителя в рубашке – 72 л.

Danvex B-30 – котел финского производства.

«ГеККОН 50»

Пиролизная модель отечественного изготовления, использующая для топлива большинство типов жидких углеводородов (дизельное топливо, керосин, нефть, мазут, масло). Вязкость и качество горючего не основополагающий показатель, предварительный подогрев и фильтрация не нужны.

Характеристики:

- вес – 160 кг;

- размер – 460*660*950 мм;

- рабочее напряжение – 220 В;

- температурный предел – 95°С;

- расход топлива – 2-5 л в час;

- потребляемая мощность – 100 Вт.

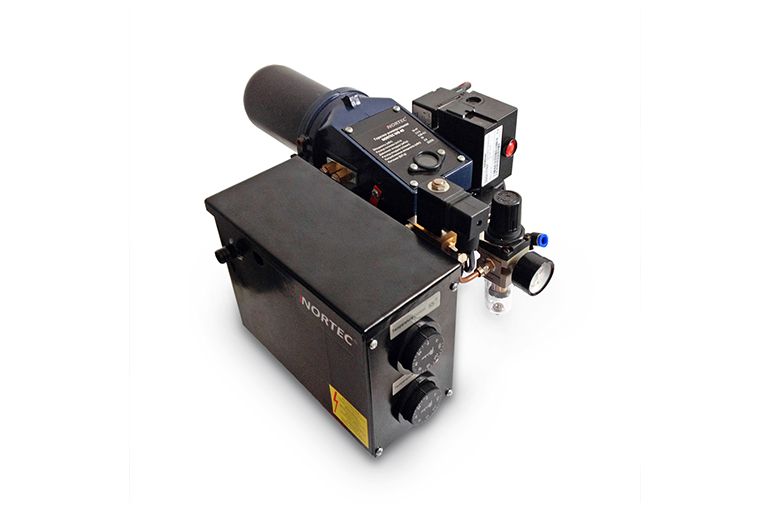

Nortec B70 WB 40

Отечественный вариант финской модели с теплообменником из стали, большими габаритами и заниженными функциональными органами управления, но с более доступной ценой. Мощность 40 кВт, обладает полноценным топливным узлом, состоящим из насоса, фильтра и бака, входящих в комплект.

Nortec B70 WB 40 – отечественный котел.

Работает котел на мазуте, сырой нефти, печном топливе.

«Тепламос НТ-100»

Отечественное производство, полная комплектация, двухконтурный, т.е. отапливает помещение и поддерживает горячее водоснабжение. Имеет пульт управления, в который входят термостат, термогидрометр, включатель, аварийный термостат.

Наружная часть конструкции покрыта порошковой краской для защиты от коррозии, корпус теплоизолирован стекловатой высокой плотности. Благодаря наличию дверцы техобслуживание камеры сгорания проводится без съема горелки.

Характеристики:

- вес – 257 кг;

- размер – 1140*750*1180 мм;

- диаметр дымохода – 200 мм;

- температурный предел – 95°С;

- расход топлива – 6 л в час;

- тепловая мощность – 99 кВт;

- давление сжатого воздуха – 0,8-1,0 бар.

Котлы EnergyLogic

Котлы и печи от американского производителя, корпус делается из углеродистой стали, который устойчив к коррозии. Модельный ряд имеет высокий КПД, съемную заднюю панель для очистки. Работает котел на жидком топливе, масле отработанном автомобильном, а также на печном топливе.

EnergyLogic делается из углеродистой стали.

Ecoheat 60S

Подходит как для обогрева помещения, так и для снабжения теплой водой.

Классическая комплектация: камера сгорания, двойная система фильтрации топлива, шланг забора горючего, топливные фильтры, маслопровод, емкость для предварительного нагрева топлива.

Характеристики:

- вес – 243 кг;

- размер – 1020*670*790 мм;

- объем бака – 100 л;

- тепловая мощность – 60 кВт;

- расход топлива – 5,4 л в час;

- давление сжатого воздуха – 0,5-1,5 бар.

EcoBoil 18

Вертикальный котел, работающий на отработанном топливе, производится в России, имеет маленький размер и маслонасос в комплекте, есть блок автоматического управления. Также для работы может использоваться керосин. Мощность составляет 15 кВт, нуждается в ежесуточной очистке.

EcoBoil 18 – котел, который работает на топливе.

«Ставпечь КДО-2»

Отечественная модель капельного типа, схожая по своим характеристикам с EcoBoil, но автоматика для котла на отработанном масле менее функциональна. Мощность 28 кВт, съемная пиролизная чаша, которую можно заменить при необходимости.

EcoBoil-30/36

Одноконтурный котел, максимальная отапливаемая площадь составляет 300 кв. м, осуществляет свою работу на керосине, растительном, отработанном и АКПП-масле.

Характеристики:

- размер – 580*600*1100 мм;

- диаметр дымохода – 108 мм;

- тепловая мощность -28 кВт;

- объем водяного контура – 38 л;

- растрата топлива – 0,9-1,6 л в час.

EcoBoil-30/36 – одноконтурный котел.