Профессиональный лазерный раскрой фанеры в Мос-Лазер

В зависимости от плотности и структуры материала лазерная резка листов фанеры осуществляется лучом лазера определенной мощности, которую подбирают индивидуально для каждого изделия. Профессионализм специалистов команда Мос-Лазер, предварительная проработка шаблонов в формате 3D и правильный выбор оптимальной скорости исключают вероятность порчи деталей и возникновения брака.

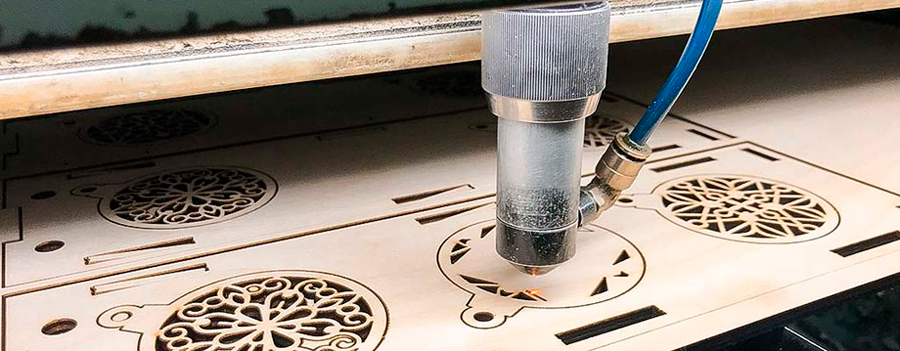

Фанера широко применяется в строительстве, отделке интерьеров, создании декоративных изделий, поэтому услуга лазерного раскроя листов этого материала так востребована в Москве. В работе мы используем высокоточное оборудование с мощной системой обдува зоны реза, благодаря чему края и срезы получаются идеально четкими без деформации и признаков обугливания.

Фанера широко применяется в строительстве, отделке интерьеров, создании декоративных изделий, поэтому услуга лазерного раскроя листов этого материала так востребована в Москве. В работе мы используем высокоточное оборудование с мощной системой обдува зоны реза, благодаря чему края и срезы получаются идеально четкими без деформации и признаков обугливания.

Это интересно: Как сделать резцы для работы по дереву своими руками: разбираем все нюансы

Лазерная обработка

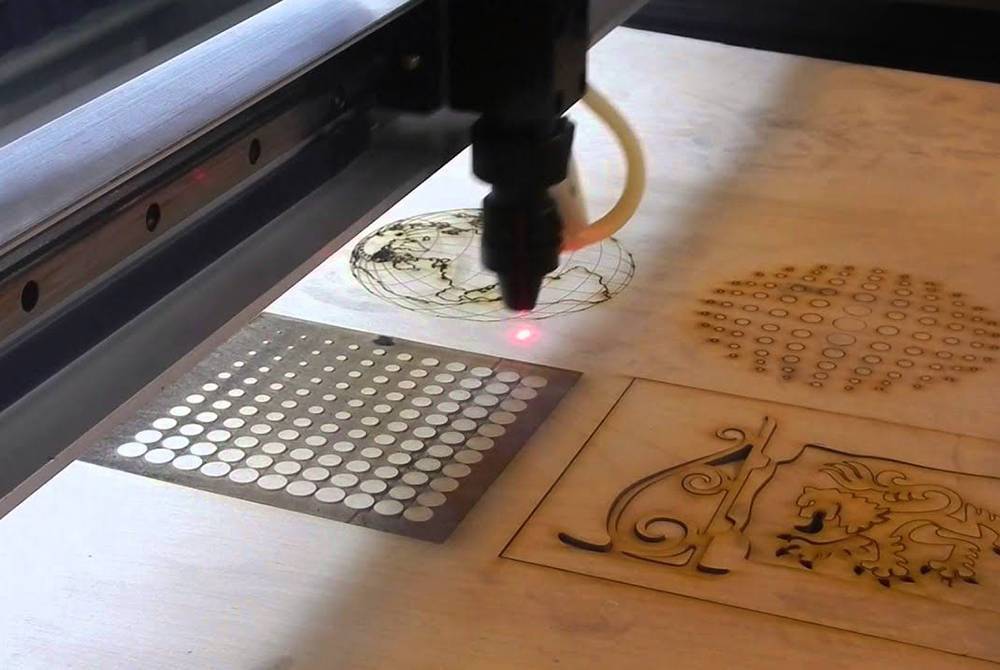

Это более инновационный метод резки при помощи сфокусированного пучка лазерной энергии. С его помощью за один за рабочий цикл можно обрабатывать только один лист материала, вне зависимости от его толщины. Лазерная резка более эффективна при работе с хрупкими (например, древесный шпон) и эластичными (например, силикон или пленка) листовыми материалами, так как лазерный луч не оказывает механического давления на материал. Это дает больше простора для раскройки и гравировки.

Преимущества лазерной обработки:

- вероятность погрешности при обработке сведена к минимуму благодаря запрограммированному движению луча;

- высокая скорость;

- эффективна при «тонких» резах;

- деформация металла при обработке почти невозможна;

- точность и безотходность обработки;

- возможность изготовления деталей с зеркальной поверхностью;

- не требует затрат на первичное изготовление матриц и шаблонов для прессовки и отливки.

Какую фанеру можно резать лазером

Лазерная обработка – не самый простой процесс. Для получения качественного результата необходимо точно определить показатели клееной плиты и правильно настроить приспособление.

Необходимо учитывать следующие характеристики фанеры:

- Марка. Различие между разновидностями заключается в составе, который использовался для склеивания слоев шпона. Чтобы самостоятельно нарезать листы на заготовки, рекомендуется отдавать предпочтение ФБА и ФК. Влагостойкая марка ФСФ не подходит для получения качественных узорных деталей, поскольку смола провоцирует появление следов обугливания.

- Сорт. Для лазерной резки лучше приобретать изделия 1/1, 1/2 и 2/2 группы качества. Дело в том, что твердые сучки создают проблемы при раскрое. Как утверждают специалисты, фанера третьего и четвертого сорта, имеющая явные дефекты, а также влагостойкие листы не подходят для резки на лазерном станке

- Наличие шлифовки. Хотя этот параметр не является определяющим, на шершавой поверхности присутствует мелкий ворс и множество заусенец, что способствует увеличению задымленности и требует усиления вентиляции.

- Содержание влаги. Для работы используется только продукция с низкой остаточной влажностью. Это объясняется тем, что непросушенная фанера предрасположена к появлению «факела» или «отстрела» частичек.

Также нарезка имеет несколько особенностей, которые определяются соотношением ряда параметров. Примерные показатели приведены в таблице:

| Мощность лазера (Вт) | Толщина фанеры (мм) | Скорость (мм/с) | Количество проходов |

| Диодные | |||

| 5,6 | 2 | 300 | 2–3 |

| -/- | 3 | 250 | 3–4 |

| -/- | 4 | 200 | 8 |

| -/- | 5 | 100 | 8–10 |

| Углекислотные (СО2) | |||

| 30–40 | 4 | 30–40 | 1 |

| 40 | 6 | 15–20 | 1 |

| 50–60 | 8 | 15–20 | 1 |

| 80–90 | 3 | 17–20 | 1 |

| -/- | 5 | 9 | 1 |

| -/- | 6 | 6 | 1 |

| Примечание: Показатели могут отличаться, точные данные зависят от производителя устройства, настройки и периода применения. Учитывается, что резка толстых фанерных плит требует более мощной трубки и комплектующих. |

Неправильное сочетание параметров режущего приспособления и толщины плиты приводит к появлению обугливания и порче заготовки.

Оборудование

Можно купить заводской станок или сделать лазерный резак для фанеры самостоятельно.

Готовое устройство

Для правильного выбора требуется оценка нескольких основных параметров.

По мощности выделяют следующие варианты:

- Бытовые или ручные (4–8 Вт). Это самые простые приборы, которые работают за счет диодного лазера. Хорошо подходят для гравировки, но могут применяться и в качестве резака.

- Настольные или отдельно стоящие (до 80 Вт). Рекомендуются для несложных процессов и раскроя небольших заготовок.

- Профессиональные. Позволяют обработать детали разного формата и вырезать нужную фигуру за короткий промежуток времени.

- Промышленные. Такие устройства имеют высокую мощность и используются на крупных предприятиях с особыми требованиями к качеству, где есть постоянная линия резки.

Принцип действия и перечень основных узлов во всех лазерных агрегатах похожи, разница заключается лишь в мощности, размерах и способности резать материалы с разной плотностью По площади рабочего поля:

- 500 х 300 мм;

- 600 х 900 мм;

- 1000 х 600 мм;

- 1200 х 900 мм;

- 1600 х 1000 мм.

Этот показатель позволяет сразу определить предельный размер обрабатываемого изделия.

Сборка лазерного резака своими руками

Самодельный инструмент можно изготовить разными способами. Например, в домашних условиях реально сделать лазер из DVD-привода. Понять процесс изготовления такого оборудования поможет видео.

Учитывается, что устройства, изготовленные из DVD-привода, не являются полноценной рабочей моделью и подходят исключительно для выжигания узоров.

Для получения функционального приспособления, которое позволит осуществлять распил фанеры, понадобятся следующие комплектующие:

- Контроллеры. Это «мозг» резака. Применяются преимущественно варианты типа Arduino, M2 Nano или автономные разновидности. Дополнительно требуется прошивка или подходящие драйверы.

- Программы. Необходимы для составления схемы. Должны иметь функцию преображения в нужный формат. Это исключит необходимость использования дополнительных приложений при загрузке на станок.

- Лазер. Диодное приспособление с малой мощностью или трубка на основе углекислоты, которые имеют разные характеристики. Учитывается, что СО2 лазеры нуждаются в охлаждении, для этого подходит вода.

- Линзы. Диодные варианты уже оснащены необходимым элементом, для более мощных устройств используются детали, которые производятся из селенида цинка (ZnSe) и арсенида галлия (GaAs). Нужно правильно выбрать диаметр: для гравировки подходят короткофокусные, для резки – длиннофокусные линзы.

- Зеркала. Служат для передачи излучения. Предпочтительны разновидности из молибдена.

- Компрессор для обдува или кулер. Подача воздуха необходима для нейтрализации испарений, рассеивающих луч, и улучшения качества реза.

- Рельсы типа MGN/SBR или каретка с направляющими.

- Профиль для гипсокартона или брус под раму.

- Ремни HTD (15 мм).

- Источник ВВ-напряжения. Блок питания подбирается под мощность трубки.

- Лазерная головка. Передает излучение за счет установленных отражающих и преображающих элементов.

- Насос и датчик для воды.

- Шаговый электромотор, оснащенный ремневой передачей и редуктором.

- Расходники, метизы.

Если не брать в расчет изготовление корпуса, то создание лазерного станка с ЧПУ основано на узловой модульной сборке Технология сборки:

- Формируется рама и корпус. Размеры подбираются индивидуально, но с учетом кареток.

- Закрепляются направляющие для поперечного хода устройства. Все проверяется на точность, для этого постоянно проводятся замеры.

- К основным передвижным деталям фиксируется элемент для рельсы, который понадобится для монтажа каретки под лазерную головку.

- Осуществляется установка электромотора. Похожие агрегаты используются в принтерах и плоттерах. Для простоты и синхронности можно задействовать только один мотор, который подключается к валу на всю длину передвижения головки.

- Подсоединяется блок питания и управляющие платы, устанавливаются драйверы.

- В разделенном отсеке выставляется трубка с подведенным охладителем.

- Проводится тестирование и настройка оборудования.

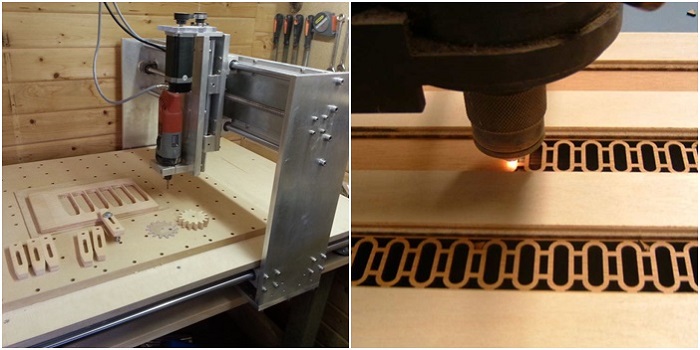

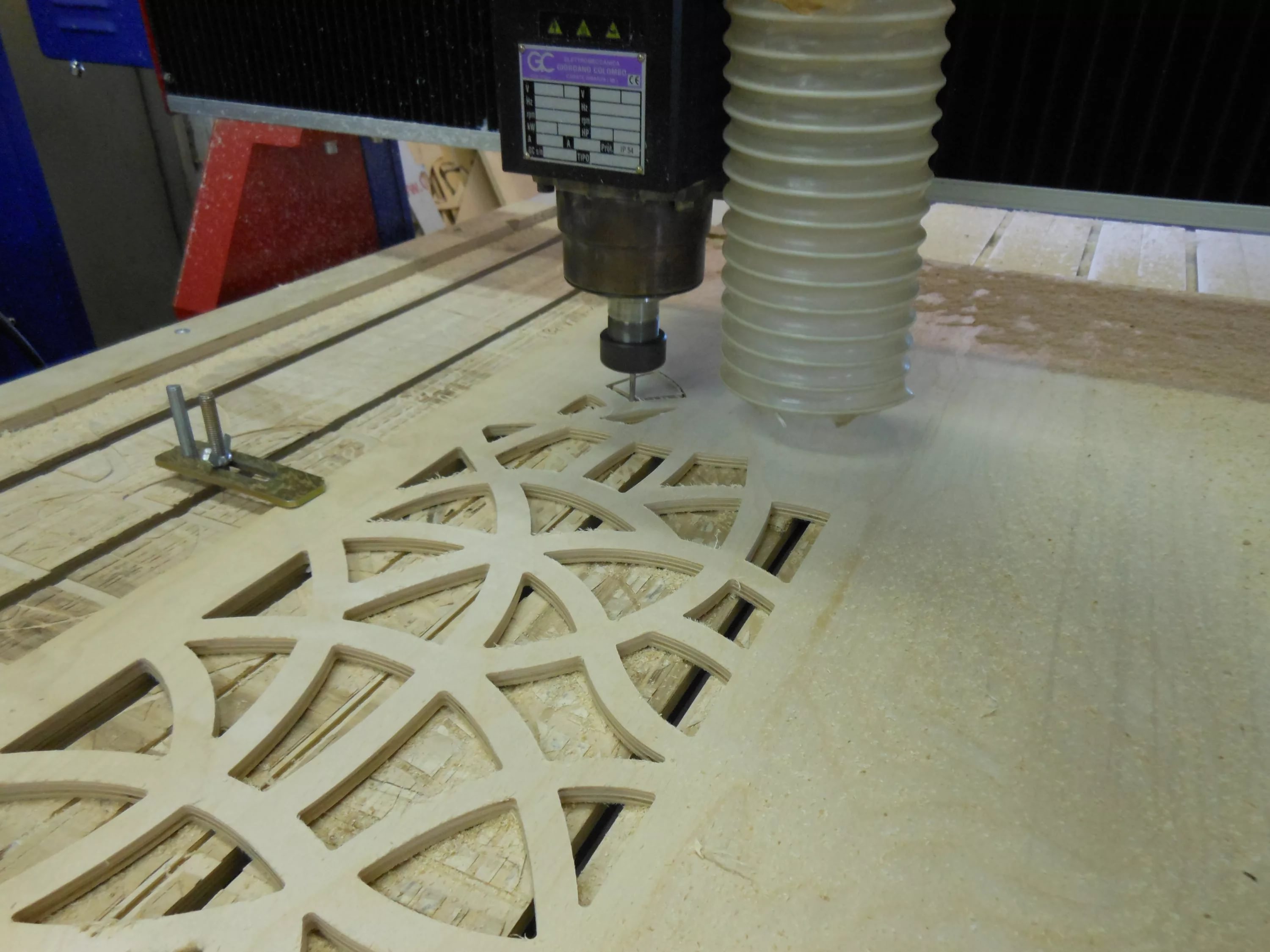

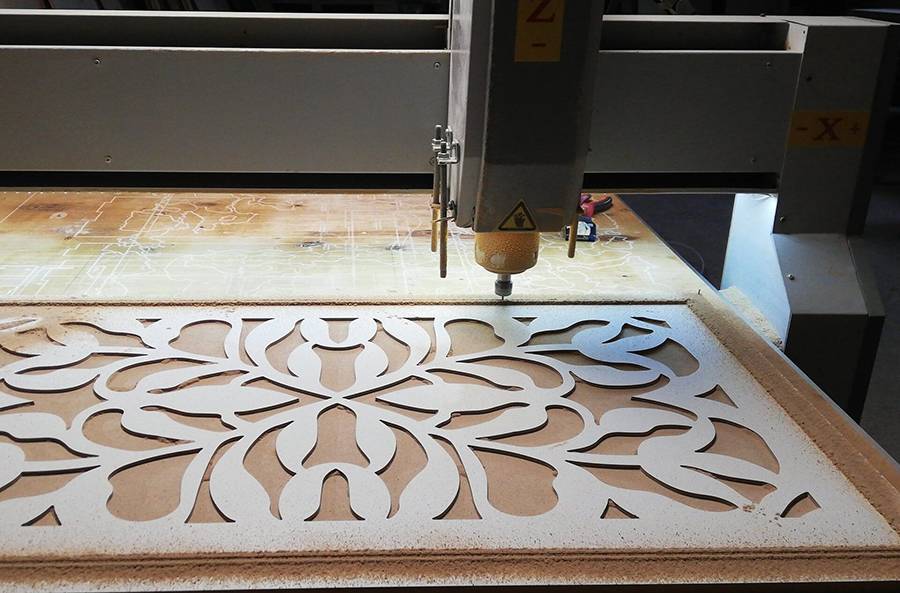

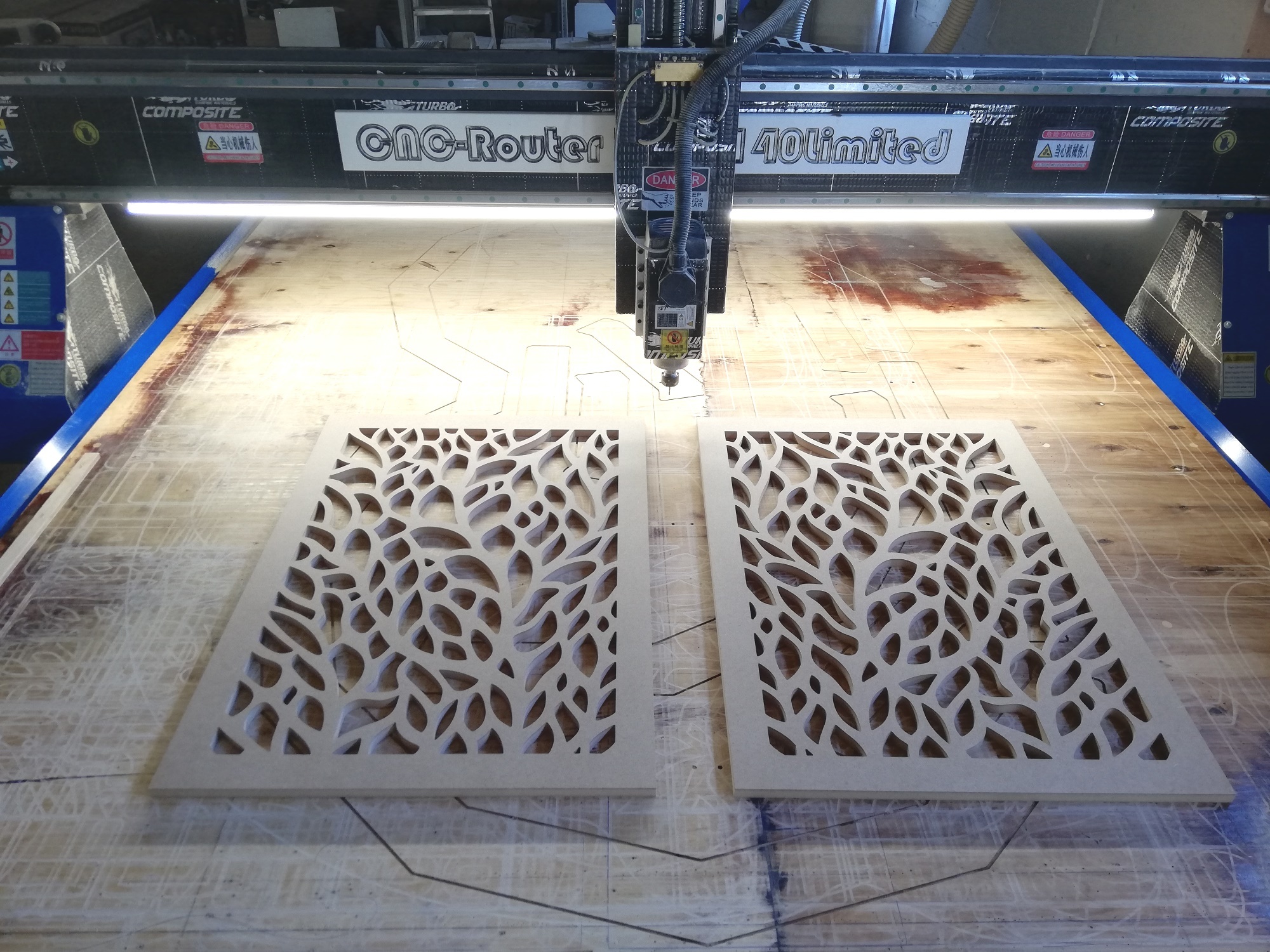

Почему лучше делать раскрой фанеры на ЧПУ?

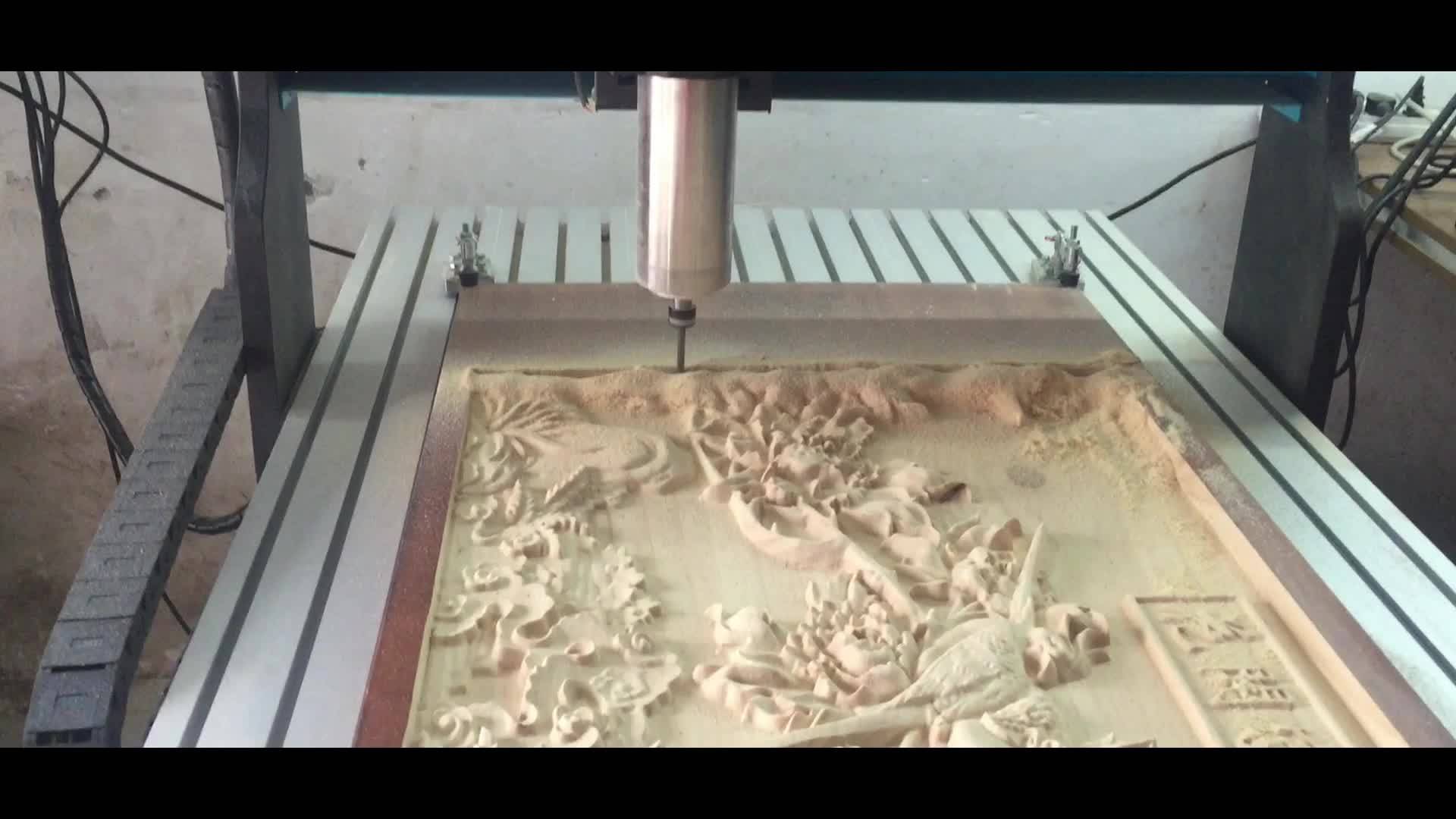

Если вам требуется высокая точность деталей, вертикально ровная кромка или кромка под заданным углом, то без фрезеровки на ЧПУ станке вам не справиться. Фрезерование фанеры на ЧПУ позволяет вырезать как прямолинейный контур, так и любой криволинейный контур или сверление отверстий детали по заданной программе. Работы по раскрою листа производятся в автоматическом режиме, но под контролем оператора, что позволяет добиться высокого качества и точности и не допустить брака и лишнего расхода фанеры.

Станок по фрезеровке фанеры с ЧПУ может эксплуатироваться круглые сутки, чтобы выполнить заказ в кратчайшие сроки. Детали на раскраиваемом листе могут размещаться в произвольном порядке, что позволяет существенно сократить расход материала и уменьшить конечную стоимость изделия.

В каких областях требуется фрезеровка фанеры на ЧПУ

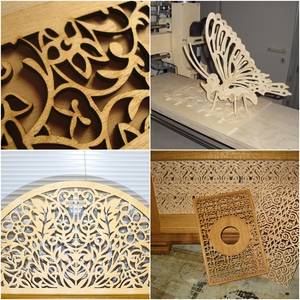

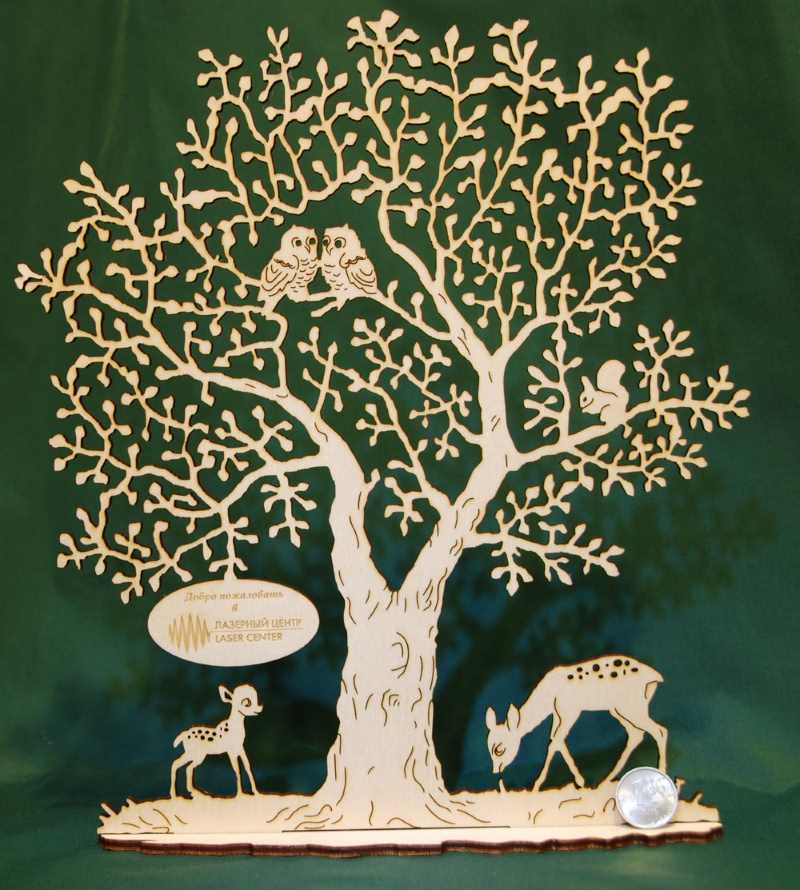

При проектировании зданий проектировщики заказывают фрезеровку фанеры для макета будущих зданий или сооружений. При строительстве из фрезерованной фанеры изготавливают элементы фасада, элементы опалубки и т.д. Непосредственно при отделке помещения из фанеры с помощью фрезерования изготавливают перегородки, решетки на радиаторы, панели и прочие элементы декора.

Фрезерованную фанеру успешно применяют рекламные компании для изготовления рекламных щитов, вывесок, каркасов, а также сувенирную продукцию: подставки, детские конструкторы, шкатулки, вешалки, свадебные атрибуты и т.д. В мебельном производстве фрезерованная фанера применяется изготовления как самой мебели в целом, так и некоторых отдельных элементов.

Нюансы фрезеровки фанеры

Качественное изделие не получить из сырья низкого сорта, а соответственно, и выбор фанеры нужно производить тщательно, осмотрев лист на дефекты. По рекомендациям профессионалов для фрезерования на ЧПУ станке фанера должна быть высшего сорта и шлифованная с двух сторон. По маркировке это выглядит так: фанера сорт 1/1 Ш2. Фанера высшего сорта нужна для того, чтобы при фрезеровке листа не получалось бракованных элементов раскроя, так как сучки, трещины, расслоения, которые допускаются в фанере низших сортов, будет неизбежно приводить к некачественному раскрою отдельных деталей. А следственно и увеличится цена фрезеровки на ЧПУ, так как детали, которые получились бракованными из-за дефекта фанеры, нужно будет фрезеровать заново из нового листа.

Выбор станка

Если вы решили, что вам нужен станок для лазерной резки дерева, то следует очень тщательно отнестись к выбору модификации

Мы расскажем, на какие критерии следует обратить внимание

- Точность станка. Так как процедура лазерной резки должна отличаться верностью, оснащение для ее совершения должно быть таким, чтобы гарантировать наименьшую толщину разреза в 0,01 миллиметров. Только лишь в этом случае получится приобрести первоклассные составляющие с непростой конфигурацией, разными текстурными компонентами.

- Большой уровень производительности оснащения. С помощью оборудования исполняется порезка, оно обеспечивает качество работы. Чем больше скорость резки, тем больше материала станок способен очистить в течение установленного этапа времени. Кроме этого, большая эффективность даёт возможность соблюдать экономию энергетических ресурсов, применяемых станком.

- Потребление электричества и расход материалов. Чем больше производительность мотора, тем скорее функционирует механизм, но и больше тратит энергии.

- Многофункциональность использования. Некоторые из станков готовы не только реализовывать резку различных по фигуре компонентов, но и наносить гравировку, формировать рельефные картины.

Резка дерева предполагает применение качественного оснащения. Только в этом случае получится достичь отличного эффекта.

Оснащение

Подбирая механизм для лазерной резки, правильнее отдать преимущество популярным фирмам, отзывы о которых являются позитивными. Так как подозрительные компании могут продавать недолговечное, хотя и недорогое, оснащение.

Подбирая механизм для лазерной резки, правильнее отдать преимущество популярным фирмам, отзывы о которых являются позитивными. Так как подозрительные компании могут продавать недолговечное, хотя и недорогое, оснащение.

Есть множество вариантов оснащения. Вид и эффективность станка зависит от данных материала, который он будет подвергать обработке

Помимо этого, следует сосредоточить внимание на размер рабочей плоскости — она должна быть такой, чтобы расположить на себе самый большой по размеру лист материала, поддающегося обработке

Нелишним будет присутствие функции, которая реализовывает регулировку рабочей плоскости в соотношении с вышиной. Для производства угловых участков и несущих частей станка должна быть применена качественная сталь. Помимо этого, движения абсолютно всех мобильных частей должны быть мягкими и равномерными.

Ознакомьтесь с промышленными параметрами устройства, направьте внимание на гарантийное обслуживание от изготовителя. Гарантия на лазер по дереву должна составлять как минимум 2 года

Помимо этого, если в станке существует программное обеспечение, то оно должно быть доступным, на понятном языке. Перед началом работы ознакомьтесь с практическим руководством по эксплуатации.

Основной запуск аппарата правильнее всего поручить профессионалу, который имеет навык работы с аналогичным оборудованием.

https://youtube.com/watch?v=UU-18q5LWCA

На сегодняшний день станки лазерной резки по дереву набирают все большую популярность. Такая особенность объясняется достаточно просто. При производстве сувенирной, рекламной, мебельной и столярной продукции, нередко возникает необходимость быстро, качественно выполнить сложные элементы, разрезы. Справиться с поставленной задачей своими руками сможет не каждый инструмент, и здесь на помощь может прийти лазерная резка и гравировка.

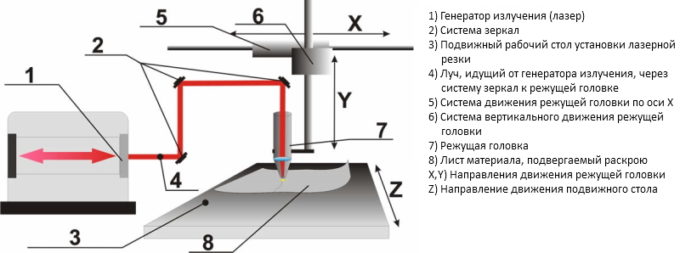

Принцип работы станка

Лазерный станок для резки фанеры состоит из следующих элементов:

- Координатный стол. Эта установка обеспечивает точное перемещение рабочих механизмов с ЧПУ по заданной траектории. Передвижение деталей устройства осуществляется при помощи направляющих линий, зубчатых ремней и винтовых пар. Данный процесс регулируется при помощи контроллера.

- Летающие оптические приспособления. Они представляют собой комплекс зеркал, покрытых специальным химическим раствором для уменьшения рассеивания энергии луча. Они оборудованы линзами, предназначенными для фокусировки лазера в пятно с диаметром до 0,2 мм.

- Лазерная отпаянная лампа. Эта деталь выполняется из стекла и используется в роли излучателя. Она образует луч, отражаемый летающей оптикой и фокусируемый линзой. В результате функционирования отпаянной лампы осуществляется процедура жжения поверхности фанеры.

Также на аппараты для лазерной резки в качестве вспомогательных устройств устанавливаются следующие системы охлаждения:

- Чиллер CW3000. Является одной из бюджетных систем охлаждения. Это приспособление состоит из радиатора, трубок и вентилятора. Емкость Чиллер CW3000 составляет 9 л. Данный прибор имеет низкую эффективность. Из-за быстрого нагрева устройства радиаторы и вентиляторы не успевают понизить температуру станка.

- Помпы. Эти приспособления для охлаждения состоят из насоса, перекачивающего воду при помощи газораспределительного механизма. Емкость помп составляет 35 л. В этом случае жидкость не успевает нагреваться. Для эффективной работы данной системы охлаждения необходимо устанавливать оборудование в помещениях с температурой не выше 22 °C.

- Чиллер CW5000. Является одной из самых дорогих систем охлаждения. Он состоит из камеры, радиатора и массивных трубок. Чиллер CW5000 позволяет охлаждать станки при высоких температурах и любых условиях эксплуатации лазерных аппаратов.

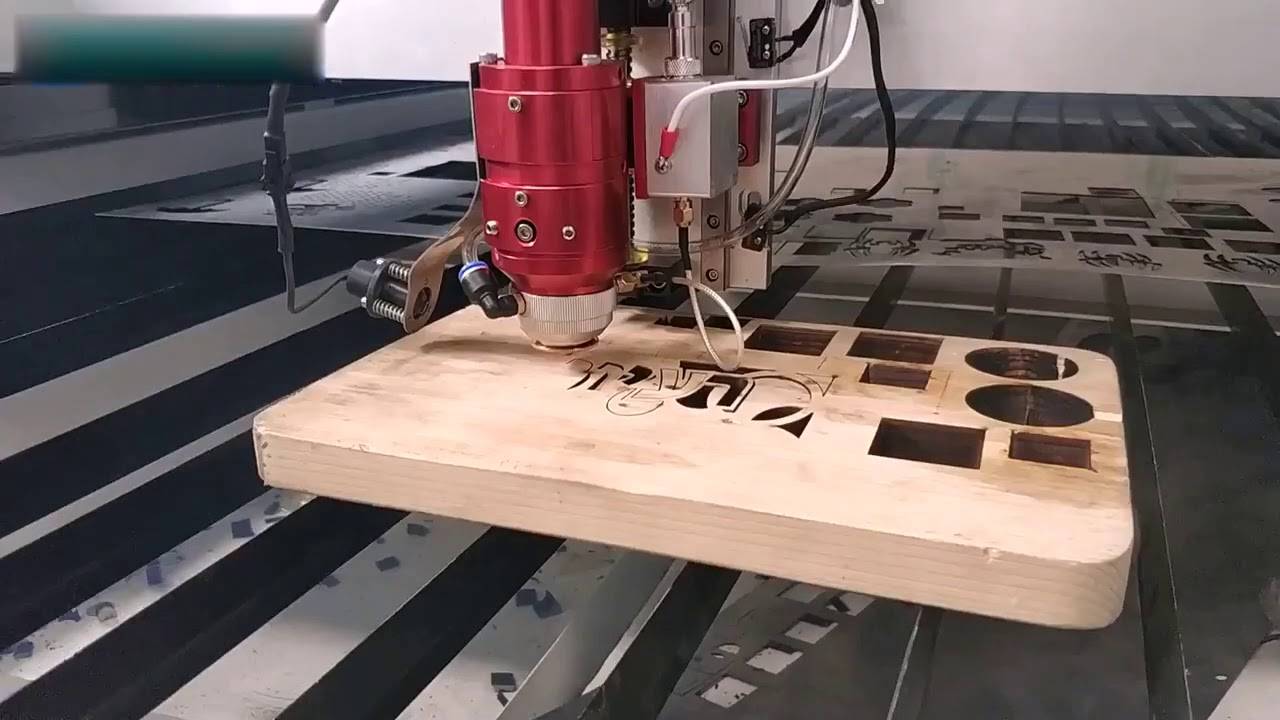

Станок обрабатывает поверхность фанеры при помощи лазера, представляющего собой пучок света высокой мощности. При взаимодействии с лучом заготовка нагревается. В результате термической обработки происходит выгорание волокна материала. Этот способ резки является бесконтактным, потому что рабочие механизмы не соприкасаются с поверхностью дерева. После выгорания формируется рез. Он разделяет фанерное изделие на фрагменты в соответствии с заданной конфигурацией.

Виды лазерных станков по фанере

Станки с числовым программным управлениемОтлично справиться с заготовками из любого дерева смогут современные лазерные станки с ЧПУ. Однако, не смотря на свою многофункциональность, каждая модель имеет свои особенности и характеристики.

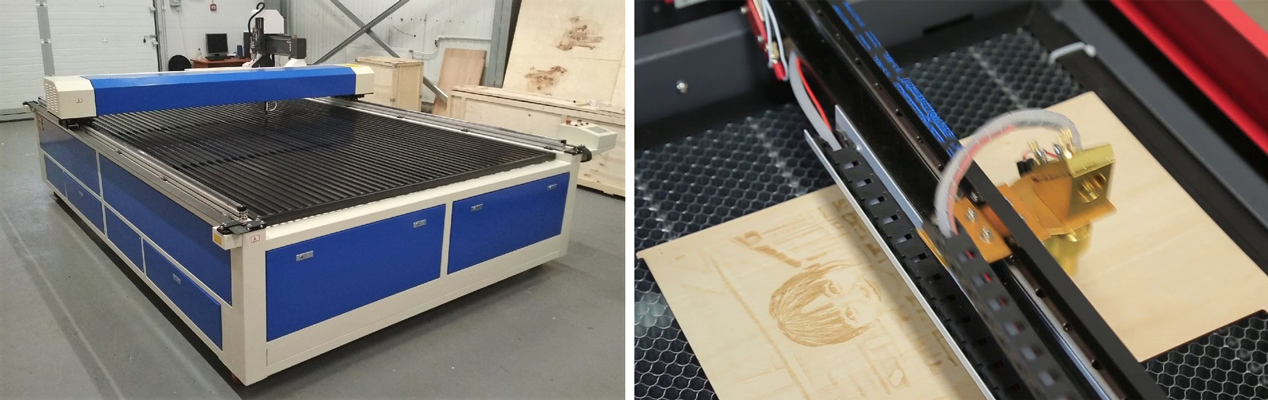

- Станки напольныеРабочий стол станка может варьироваться от 0,5 метра до 2 метров. Такие станки рассчитаны на установку в специализированном помещении и используются, как правило, на тяжелых производствах. Станки имеют монолитный корпус, который обеспечивает им устойчивость всей конструкции, а также эффективно снижает вибрационный фон, возникающий при эксплуатации. Основным назначением такого оборудования считается резка, гравировка, раскрой дерева.

- Станки настольныеНебольшого размера макет, не требующий установки в производственном помещении. Идеально подходят для обработки в домашних условиях или в стенах небольшого офиса. Отличная оптическая система позволяет справляться с высококачественной резкой и декорированием заготовок.

- Компактные станкиСвоими руками при помощи маркера можно нанести декоративные элементы на различную объемную продукцию (ручки, брелоки, украшения, любой макет и т.д.), при этом каждая деталь будет четко просматриваться, а рисунок будет отличаться долговечностью. Такая особенность достигается за счет особенной конструкции маркера с высокотехнологичной оптической системой.

Это интересно: Изготовление профилегиба своими руками — чертежи самодельного станка

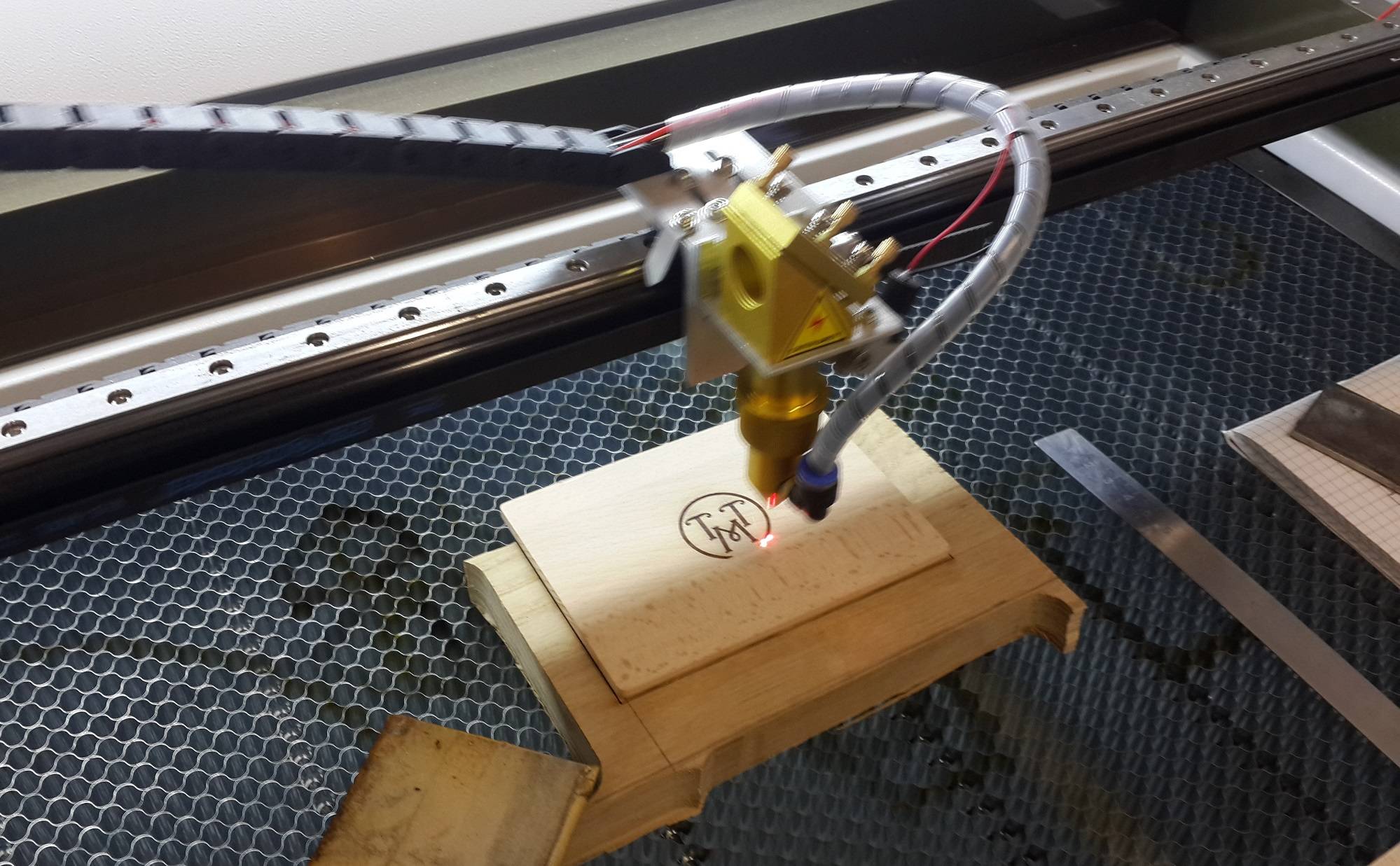

Лазерная гравировка: подробнее о технологии

При использовании данной технологии предполагается, что методом сублимации материал удаляется с поверхности заготовок. Результат достигается благодаря воздействию на поверхность материала сфокусированного лазерного пучка. Мощность при работе резкой для него сохраняется максимальная. Главное – правильно управлять параметрами установки, чтобы добиться желаемого результата. Лазерная гравировка во многом работает по таким же принципам, что и принтер. Оборудование максимально удобно благодаря тому, что практически ни один этап не осуществляется вручную. Это требуется только при подготовке рисунков. А в готовом виде изображение прослужит максимально долго, без каких-либо повреждений.

Чем пропитать фанеру для повышения влагостойкости

Несмотря на то, что лакировка – это процесс, повышающий защитные свойства фанеры, рассматривать его как полный комплекс повышения этих её характеристик нельзя. Для увеличения степени влагостойкости каждый отдельный лист шпона должен быть пропитан специальными средствами на уровне изготовления фанеры.

Максимально положительными характеристиками обладает бакелитовый клей, благодаря которому изготавливается авиационная фанера. Неплохие характеристики по отталкиванию влаги имеет и фенолформальдегидный клей, а также ламинированная и бакелитовая фанера. Поэтому фанера марок ФСФ также относится к разряду крепких.

Домашняя же обработка фанерных листов для повышения влагостойкости может только включать процессы грунтовки и покрытия лаком или краской. В целом, можно сказать, что все стадии обработки фанеры повышают её характеристики и делают этот материал еще более привлекательным для строительства и производства мебели.

Можно посмотреть видео, которое отвечает на вопрос — чем покрасить фанеру, чтобы сохранить текстуру дерева и защитить его от влаги и плесени:

https://youtube.com/watch?v=zzZZ1z-UPcY

Резка дерева лазерным станком

Дерево считается самым красивым из всех известных человечеству материалов. Кроме этого, древесина относится к экологически чистому, безопасному и более качественному материалу, который используется с давних времен. Применяется в различных сферах производства, в частности в строительстве. Из древесины сегодня производят множество разнообразной продукции, которую мы используем как в быту, так и в качестве декоративных элементов.

Не так давно, каждая манипуляция: резка, гравировка, выжигание, велась по старинке — своими руками. Процесс был, конечно, трудозатратным, но очень интересным и увлекательным. Сегодня же любые действия с древесиной можно производить, используя лазерные станки и подручный инструмент.

На дерево лазер оказывает тепловое воздействие. Осуществляя резку, станок сплавляет кромку, тем самым защищая дерево от микробов и бактерий, обеспечивая более долгий срок службы изделию. В отличие от слесарных инструментов, при работе с оборудованием не возникает никаких отходов, щепок, опилок, заготовка или макет не деформируется, а рисунок полностью соответствует оригиналу.

Однако каждая порода дерева обрабатывается по – разному. Все зависит от породы, толщины, влажности, твердости, а также от сезона поставки.

Что представляет собой лазерный станок?

Если описывать процесс работы такого оборудования, то функционал режущего элемента выполняет лазер, который включает в свою конструкцию стеклянную трубку, заполненную газами (Азотом, Гелием, Оксидом углерода), под воздействием электрического заряда в трубке создаётся излучение, которое проходя через систему зеркал, создаёт мощный пучок света способный интенсивно нагревать поверхность обрабатываемого материала.

Толщина шва резки составляет не более 0,02 мм. Это позволяет резать и наносить гравировку на поверхности с высокой точностью рисунка.

К основным плюсам обработки материалов на лазерном станке можно отнести: точность резки или гравировки, скорость работы, удобство управления, широкий выбор готовых шаблонов, ровные края среза. Из минусов: ограниченный размер рабочей зоны, черные следы от лазера после обработки древесины.

Одним из ключевых элементов конструкции лазерного станка является рабочая поверхность, над которой перемещается лазерный резак. За основу используется числовое программное управление. Каретка с лазером передвигается с помощью шаговых двигателей по двум перпендикулярным направляющим (оси «x» и «y»). С помощью программного обеспечения задаются координаты для перемещения каретки с лазером. Именно, исходя из размеров рабочей поверхности, вы можете составлять размерную сетку изделий.

На рынке представлен широкий ассортимент такого оборудования, и при выборе стоит обращать внимание на мощность, габариты обрабатываемых изделий, производительность, комплектацию и собственно набор функций, которые оно может выполнять (резка, гравировка и др.)

Как работает лазерный станок?

Данное оборудование работает на основе ЧПУ, в котором зачастую уже предустановленна поддержка популярных графических редакторов, например: CorelDraw, AutoCad, Adobe Illustrator.

- Для соединения станка с компьютером достаточно подключить аппарат с помощью комплектного кабеля к ПК и установить программное обеспечение (драйвера) для работы с ним.

- Следующий этап – это подготовка эскиза изображения. Его готовят в графическом редакторе.

- На рабочую поверхность устройства укладывают заготовку материала и фиксируют ее (например, лист фанеры).

- Настройка параметров работы оборудования: скорость прохождения лазера, параметры заготовки, размещение рисунка и другое.

- Запускают станок в работу и ждут полного завершения процесса резки или гравировки.

Запуская бизнес на лазерном станке, вам не составит труда разобраться с работой данного оборудования, ведь на youtube есть много мануалов по работе с этой техникой, а все проблемные вопросы легко можно искать в поисковиках.

Основные маркетплейсы в России для продажи товаров, изготовленных лазерной резкой

С появлением каналов сбыта, таких как:

- www.wildberries.ru

- www.ozon.ru

- www.beru.ru

- www.etsy.com

- www.market.yandex.ru

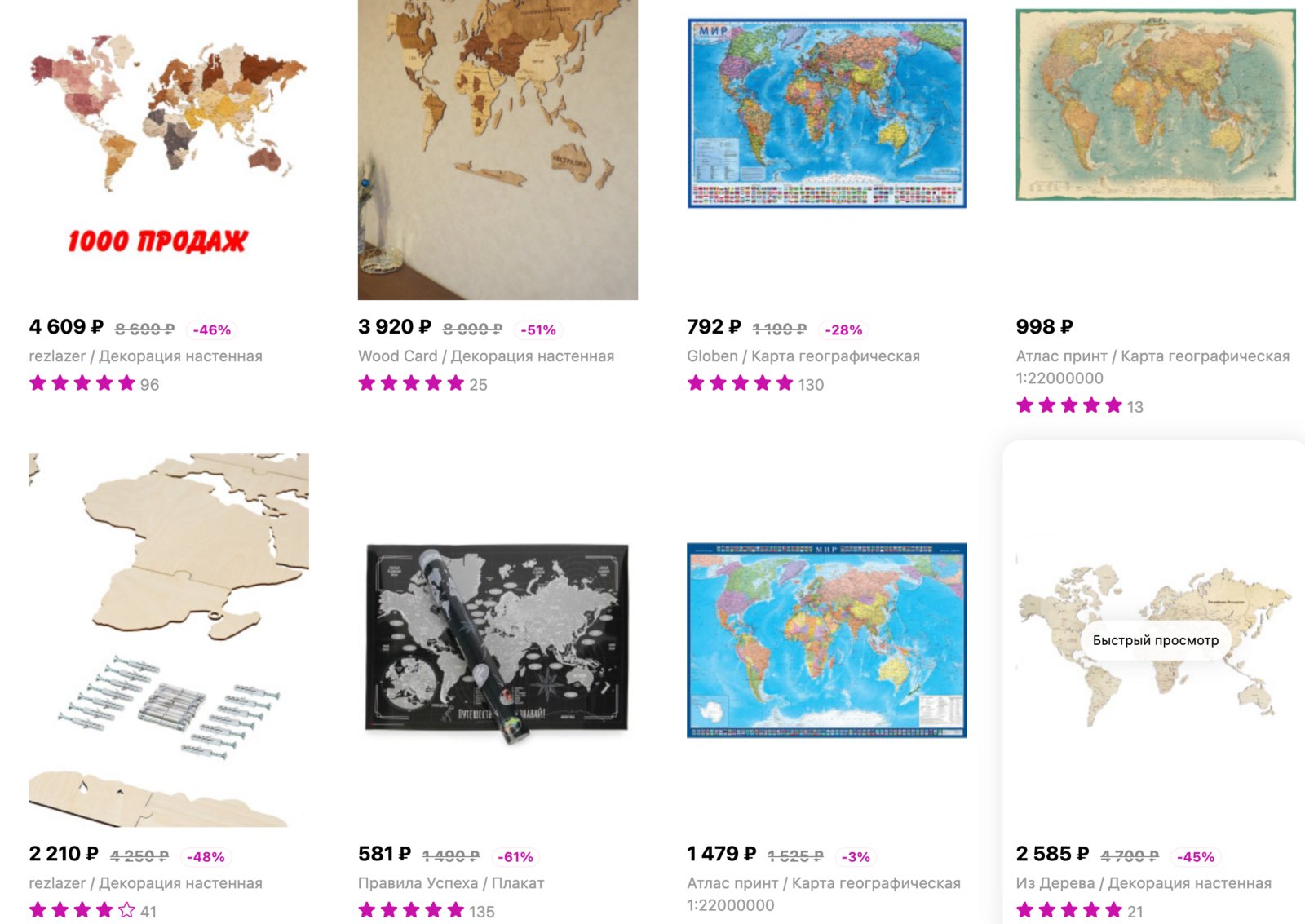

Товары на сайте wildberries.ru

Товары на сайте wildberries.ru

Учитывая закрытия границ из-за пандемии и усложнения доставки крупные ретейлы также заинтересовались внутренним производством, но косность их подхода и не удобные схемы пока не прельщают работать с ними. Мелким производителям на этапе разговора с категорийным менеджером становиться не понятно и не интересно.

Начать работу с новым для вас каналом продаж можно с найма сотрудника на авито, youdo по запросу wildberries, ozon и тд. Также есть организации занимающей поставкой в маркетплейсы, но работа с ними имеет много рисков.

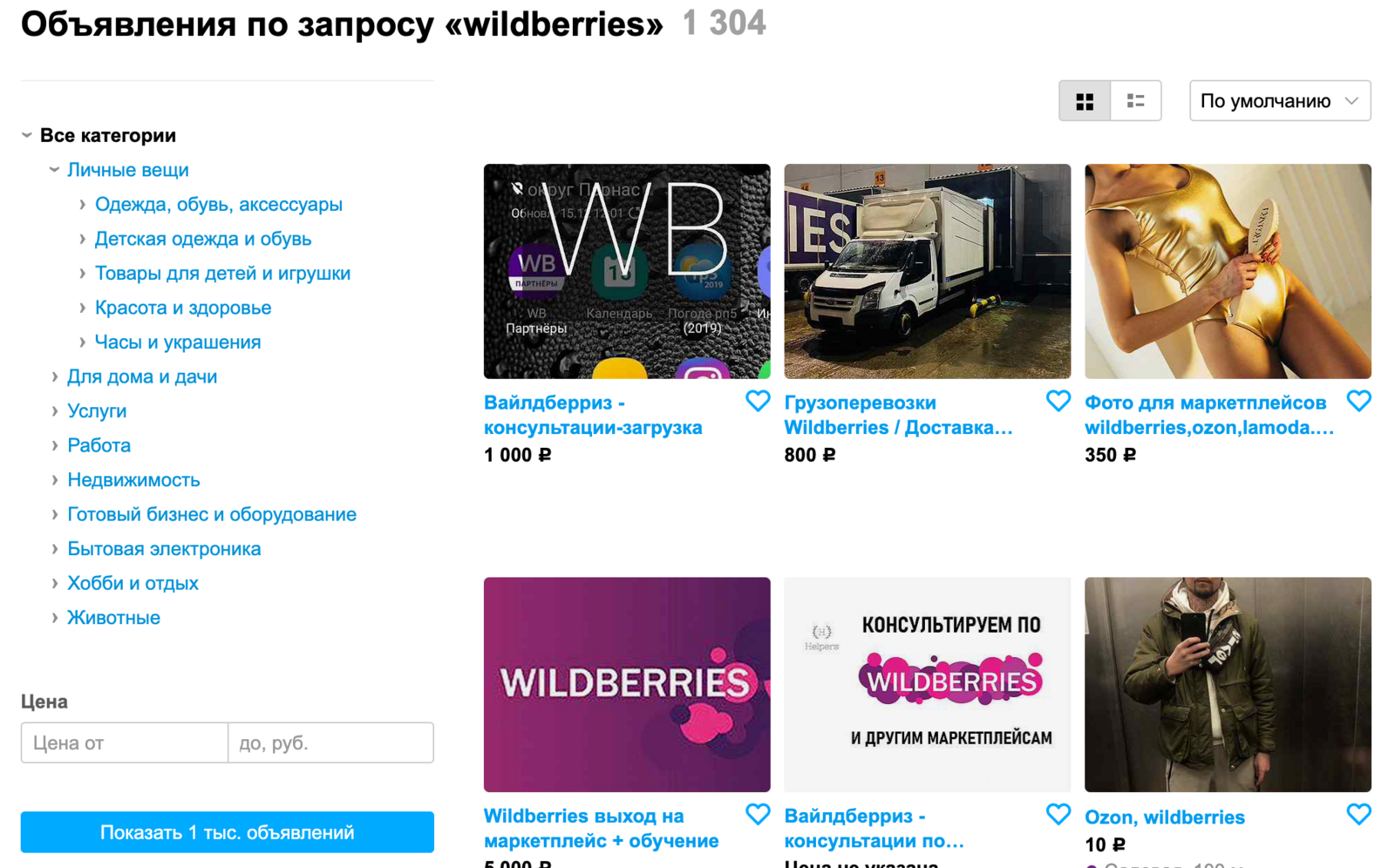

Авито поиск исполнителей по выходы на вайлберис

Авито поиск исполнителей по выходы на вайлберис

Критерии подбора

Специальные агрегаты с ЧПУ универсальны и могут работать не только с древесиной, но и:

- оргстеклом;

- резиной;

- кожей;

- полистиролом;

- пластиком;

- керамикой.

Универсальному станку для лазерной резки фанеры под силу справиться с практически любым сырьем, за исключением металла. А благодаря ЧПУ, устройство может аккуратно и быстро прорезать даже усложненный узор.

В первую очередь определитесь с объемом будущих работ, какие по площади фанерные листы необходимы для раскроя. Для больших размеров подбирайте устройства с увеличенным рабочем полем, а с мелкой работой справятся настольные малогабаритные модификации.

Стоимость станка для лазерной резки фанеры будет зависеть от размера инструмента.

Но, если есть возможность предварительно разрезать большие фанерные листы на небольшие полотна (с помощью циркулярки или фрезера), то рассмотрите покупку средне- либо малоформатных устройств. Такие модели идеально подходят для работы в домашних условиях.

Но, если есть возможность предварительно разрезать большие фанерные листы на небольшие полотна (с помощью циркулярки или фрезера), то рассмотрите покупку средне- либо малоформатных устройств. Такие модели идеально подходят для работы в домашних условиях.

Учитывайте и размер (толщину) фанеры, используемой для работы. Станки с ЧПУ при раскрое толстых листов будут оставлять обугленные края реза. Если это портит общий рисунок, то для работы с массивными слоями древесины лучше присмотреть фрезерные инструменты. А лазерные использовать для гравировки.

Толщина фанерных листов влияет на выбор мощности излучателя-трубки СО2. Для удобства выбора ориентируйтесь на следующие показатели фанерного слоя:

- до 5-6 мм: 50-60 Вт;

- до 7-8 мм: 60-70 Вт;

- до 9-10 мм: 80-90 Вт.

Для обычного нанесения рисунка на фанеру (гравировка) можно брать устройства с трубкой в 50 Вт. Но если в планах стоит большой объем работы и открытие своего дела, то приобретайте станок с излучателем большей силы.

Рабочее поле

Станки для лазерной резки фанеры подразделяются и по видам рабочей поверхности:

- Настольные (рабочая зона до 60х40 см). Идеальны для обустройства домашней мастерской. Они не занимают много места, а хорошая производительность позволяет быстро выпускать большие партии изделий.

- Среднеформатные (зона работы до 1,6х1 м). Такие модификации самые распространенные и подходят, как для домашних мастерских, так и для крупных производств.

- Широкоформатные (рабочая зона до 2х3 м). Чаще применяются для мощных цехов, больших производств с поточным изготовлением изделий.

Мнение эксперта Торсунов Павел Максимович

Для обустройства домашней мастерский ориентируйтесь на параметры места, которое будет выделено под установку лазерного станка.

Для работы со среднестатистической фанерой с толщиной слоя до 3-4 мм не имеет смысл тратиться на крупноформатные столы. Для таких целей достаточно приобрести настольные или среднеформатные варианты.

Рабочий стол

При выборе модели лазерного станка учитывайте и глубину опускания рабочего стола. Есть модификации с возможность опускания-подъема рабочей поверхности, а есть модели с фиксированной установкой стола.

От глубины опускания рабочего стола будет зависеть допустимая толщина обрабатываемого материала.

Если устройство предназначено для гравировки или работы со стандартной тонкой фанерой (для изготовления магнитов или несложных сувениров), нет смысла тратиться на усовершенствованную модель. Но, если гравировка будет осуществляться на крупногабаритных изделиях или планируются работы с толстыми материалами, то возможность поднятия стола становится ключевым моментом при выборе.

Стол с возможностью регулировки бывает двух видов:

- Автоматизированный. Такую модель лучше брать для работы с материалами различной толщины. Автоматическое поднятие-опускание осуществляется с помощью ремней. Недостаток такого варианта заключается в необходимости постоянно регулировать ремни, так как они при эксплуатации растягиваются.

- Ручной (цепной привод). Лучше выбирать такой вариант (без наличия ремней) для средне- или широкоформатного устройства. Модель с цепным приводом опускания минимизирует перекос стола, что обеспечивает итоговую работу лучшего качества.

Какой вид регулировки рабочего стола у Вашего станка для лазерной резки фанеры?

АвтоматизированныйРучной

При выборе станка для лазерной резки фанеры обращайте внимание и на материал, из которого изготовлен рабочий стол:

| Вид стола | Достоинства | Пояснения |

| Ламелевый | удобно чистить и вытаскивать | не подходят для работы с тонкими и специфическими материалами (картон, ткань, бумага) |

| Сотовый | идеален для обработки тонких материалов, сотовая основа не дает им провисать | очень плотное покрытие, что обеспечивает хорошую укладку материала для работы |

| Конвейерный | используются для работы с рулонными материалами (в том числе ткани, кожа, кожзам) | обеспечивает непрерывную и стабильную подачу материала и облегчает работу |