К каждому слою свой подход

В условиях мастерской все, конечно, проще.

На самом деле, конечно же, решение вопроса как гнуть фанеру не рассчитывается с точностью до слоя, но определенная доля истинности в названии главы все же есть. Объяснимся: существует ряд сложностей при выгибании фанеры, которые связаны именно со структурой материала, а также с технологическими особенностями процесса сгибания.

А именно:

- Чем фанера тоньше, тем работать с ней легче. Однако, объективности ради, надо учитывать и тот факт, что для конструирования, к примеру, арок, фанера должна быть минимум 10 мм, то есть вам уже необходимо изогнуть достаточно серьезную слоенку (см.также статью Арка из фанеры своими руками – базовые техники);

- Изначально слои шпона расположены под разными углами друг к другу именно для того, чтобы увеличить стойкость материала к изгибам;

- В условиях мастерских и специальных цехов изгиб и необходимая кривизна достигаются достаточно просто: деталь практически пропитывается паром и затем попадает под воздействие своеобразных тисков, которые выгибают ее до нужного радиуса кривизны.

Все это реально, но существуют два момента которые необходимо учитывать:

- Первое – древесина очень быстро остывает, это в равной степени относится и к фанере;

- Второе – очень сложно добиться равномерного нагревания всей детали, поэтому данный тип подойдет к небольшим фрагментам с изгибами, скорее всего для производства криволинейных поверхностей мебели или других небольших изделий.

Каким образом гнуть

Изгиб зависит от предназначения фрагмента.

Итак, как загнуть фанеру без лишних хлопот?

Существует две основные технологии:

- Паром, (что уже было описано);

- В ванной с горячей водой.

Вторая технология намного проще, позволяет спокойно выложить необходимый фрагмент в ванную, или другую достаточно большую емкость и оставить ее в горячей воде на полчаса. Эффект будет гарантирован, так как древесный шпон под воздействием воды и температуры размягчается, а фанерная деталь приобретает необходимую эластичность.

Возьмите полосу из фанеры необходимой толщины и замочите ее в ванной. Проверяйте состояние фрагмента каждые 5 минут на изгиб, если по истечении определенного времени (в пределах получаса) фрагмент нормально гнется, значит именно этого времени достаточно для замачивания всего рабочего фрагмента.

Размягченную деталь можно установить на стационарное место, прикрепив саморезами и оставить до полного высыхания, это в случае если вы изготавливаете фальш колонну, простую арку или другую деталь, которая не требует дополнительных сложных конструктивных вставок.

Несколько слов о сложных конструкциях

Изгиб — дело тонкое.

Арка арке рознь, как и криволинейная конструкция другой криволинейной конструкции. Часто домашние мастера прибегают к сложным, комбинированным решениям с использованием накладного орнамента и прочих элементов декора. При этом вся конструкция собирается в единый ансамбль, а уж потом он монтируется и укрепляется на стационарном месте.

Материал замачивают, выгибают насколько это возможно, затем оставляют до полного высыхания. Затем все повторяется снова до тех пор, пока деталь не приобретает задуманную кривизну.

Крепление к шаблонам.

Существует несколько базовых технологий закрепления заготовок после вымачивания.

Мы не станем повторять их все, остановимся только на той, которую считаем наиболее приемлемой по следующим причинам:

- Если вы не устанавливаете заготовку сразу на стационарное место, значит вам необходим точный, ровный изгиб и комбинированное решение;

- Максимально выигрышный результат может обеспечить только заранее подготовленная болванка или шаблон;

- Фиксация на шаблоне гарантированно избавит вас от необходимости переделывать или исправлять деталь.

В данном случае речь идет именно о фиксации фрагмента на шаблоне до полного высыхания. Сделать сам шаблон достаточно просто, кстати, вариантов изготовления также существует очень много.

Вот один из них:

- Возьмите деревянные рейки длиной равной длине детали;

- Из ДСП или дерева вырежьте несколько фрагментов (от 3 и более, в зависимости от длины изгибаемого листа фанеры) и укрепите их к рейкам;

- На готовый каркас саморезами закрепите фанерную слоенку и оставьте до полного высыхания.

О работе с крупными листами

Вариант с распилами.

Иногда возникает необходимость изогнуть своими руками большой лист фанеры. Это происходит при оформлении арочного свода значительной длины или другой подобной формы.

Гибкая фанера

Для быстрого создания декоративных элементов интерьера используются специальные гнущиеся плиты из шпона деревьев, которые произрастают в Африке, Азии и Южной Америке (сейба, керуинг и сумаума).

Материал обладает следующими параметрами:

- Радиус возможного искривления – от 5 до 90 см, максимальное значение – 180 градусов.

- Вид – продольный и поперечный.

- Шлифовка – с двух сторон.

- Толщина – 4–6 мм.

- Размер – чаще всего встречается 122 х 244 мм.

Загнуть гибкие панели в домашних условиях несложно. Некоторые варианты обладают повышенной влагостойкостью, поэтому применяются для изготовления лодок.

Гибкая фанера – вариант удобный, но довольно дорогой, поэтому используется только для ответственных изделий

Это интересно: Классы линолеума по износостойкости

Сферы использования исправленной фанеры

«Обновленная» фанера отличается от нормальных листов тем, что ее внутренняя структура подвергалась многократной деформации. Из-за этого материал используют не везде. Допускается это при:

- Выравнивании полов. Обязательно проверяйте, чтобы на материале не появилось выбоин, сколов, заусениц. Если таковые видны, поврежденные участки шлифуют.

- Изготовлении тары. Ограничений здесь нет.

Нежелательно использовать выправленную фанеру для облицовки стен или потолков. Так как гнета там нет, не исключено повторение «закрутки». Вероятность этого повышается, если воздух в помещении влажный. Иногда поверхность выправленной фанеры коробится, что снижает декоративные качества. Это тоже неприемлемо, о красоте отремонтированного помещения приходится забыть.

Не рискуйте нервами и деньгами, затраченными на ремонт! Если выбора нет, воспользуйтесь саморезами. Шурупы вкручивают в те места, на выправление которых ушло больше времени. Перекручивать не стоит: пусть у материала освободится пространство для «маневра».

Как выпрямить фанеру

После того, как мы разобрались в процессе и научились сгибать фанеру и придавать заготовке любые, ограниченные только нашей фантазией, формы, выпрямить фанерный лист не составит никакого труда.

Фанера деформируется, обычно, при несоблюдении температурного режима хранения, в условиях повышенной влажности. Та же влажность поможет нам вернуть лист в изначальное качественное состояние.

- Места расположения выдающихся выпуклостей и не менее выдающихся вмятин насыщаем влагой.

- Увлажненные проблемные участки обрабатываем утюгом, присутствие пара в утюге приветствуется.

- Укладываем лист на плоскую поверхность, ровную стяжку или пол.

- На лист устраиваем гнет (груз не менее 20 кг). Между гнетом и фанерным листом желательно положить плоскую и твердую «прокладку» — это может быть обрезок такого же фанерного листа размером большим, чем площадь исправляемого участка.

- Ждем не менее суток.

Надеюсь, после прочтения статьи, вы уже не будете впадать в ступор от слов «согнуть фанерный лист», а возьмете и согнете его так, как надо вам, без привлечения специалистов. Согнете неправильно – ничего страшного, как выпрямить вы тоже знаете

Подписывайтесь на канал, оставляйте комментарии, ставьте лайки, делитесь статьёй с друзьями . Это мотивирует на продолжение выпусков статей! Спасибо!

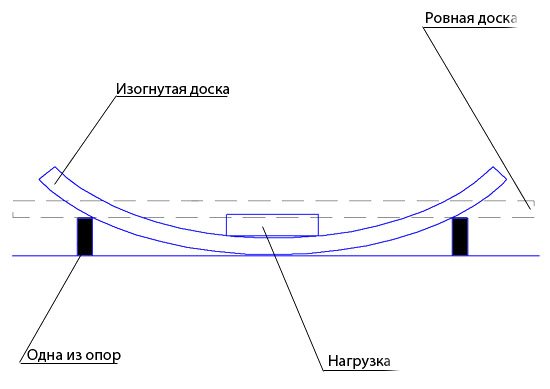

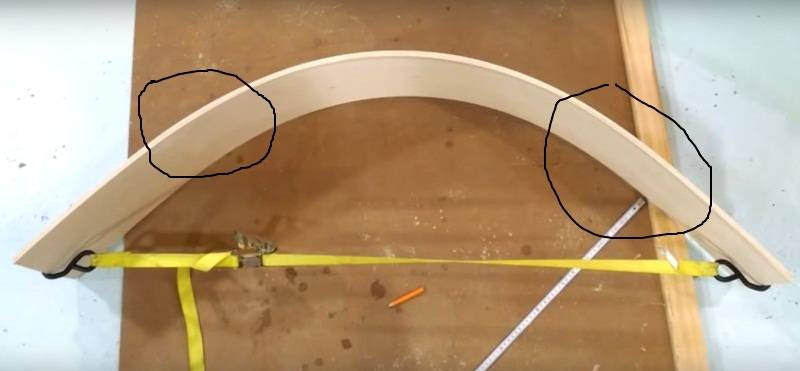

Крепление заготовки

Для устойчивости полученной формы фанеры ее надо закрепить. Эту работу можно провести следующими способами:

- на месте сгиба укладывают какой-либо тяжелый предмет, веревкой стягивают концы и устанавливают под них опоры;

- деталь закрепляют в шаблоне с помощью шнура, скотча или веревки.

В первом случае все понятно, но нужно будет постоянно контролировать конструкцию, так как фанера при остывании может немного отойти от нужного угла. Во втором случае в виде шаблона можно применить любую конструкцию с углами изгиба, которые надо получить на вновь создаваемой детали. Чаще всего применяют самодельный шаблон из ДВП. Если делается арка, то распаренное дерево можно прямо установить на место, зажав его в проеме при помощи шурупов.

Наибольшую прочность имеет фанера, согнутая методом склеивания.

Для закрепления фанеры можно использовать стальной шаблон. Его загибают вместе с древесиной. Этот прием применяют для изготовления крупногабаритных деталей со сложной формой. Полоса из стали прикрепляется к фанере до начала погружения в ванну. Затем ее сгибают вместе с листом материала. Отсоединяют такой шаблон только после полного высыхания фанеры.

При применении для фиксации груза надо стараться, чтобы он по ширине был равен листу материала. Если это не так, то будет согнута только та часть, которая равна ширине груза. Такие способы применимы лишь для фанеры с толщиной менее 2 см. При этом надо учитывать и тот факт, что разные сорта дерева имеют различную способность сгибания (разгибания). Удовлетворительные результаты получаются при использовании фанеры из ореха, ясеня и бука. Не рекомендуется брать для такой работы листы материала из лиственницы, дуба или клена. Обычно для древесины можно выполнить растяжение на 1,5-2,5%, а сжатие – на 25-33%.

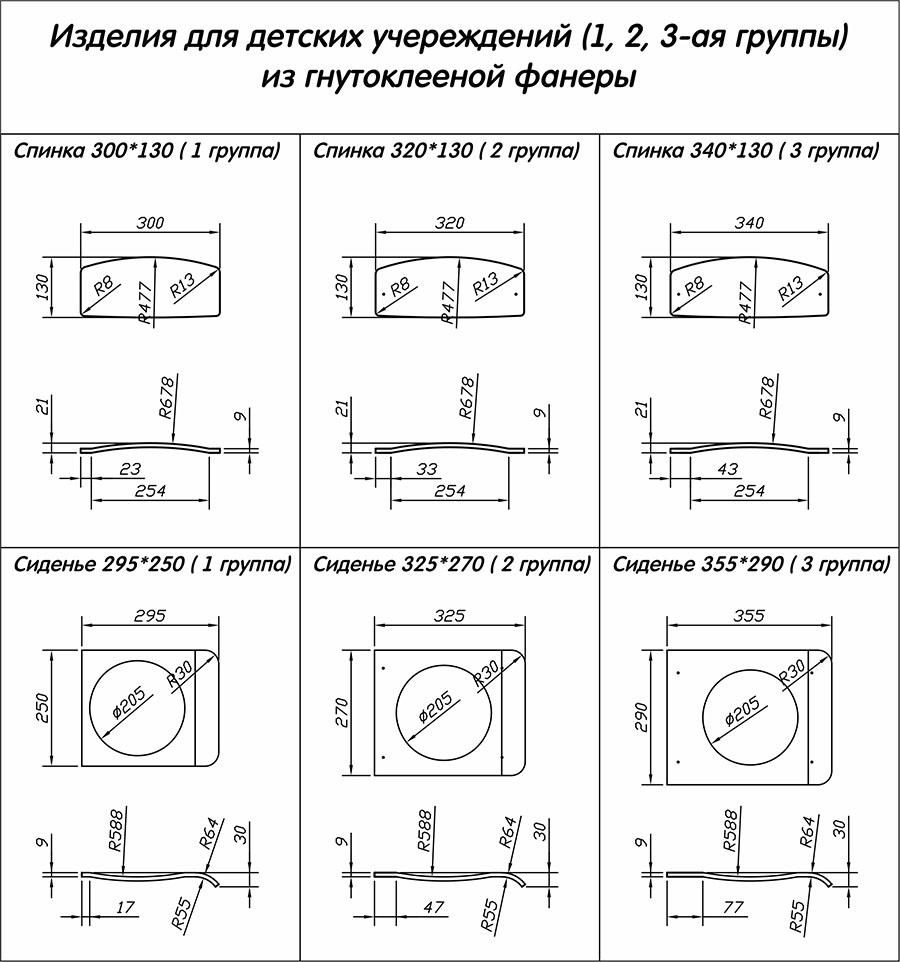

Производство гнутой фанеры – РМК-стиль

Компания РМК-стиль рада предложить Вам высококачественные изделия из гнутой фанеры.

ГНУТЫЕ ПАНЕЛИ ИЗ ШПОНА

В нашем ассортименте представлено большое разнообразие готовых пресс-форм для изготовления заготовок из гнутого шпона или МДФ. Подробнее о гнутоклееных панелях…

Чертежи радиусных панелей

ГНУТЫЕ ДЕТАЛИ ИЗ ШПОНА

Разработана линейка гнутых деталей из фанеры для стульев: спинок и сидений. Срок производства 15-20 рабочих дней.

ЗАПУСК НОВОЙ ФОРМЫ

Возможно также изготовление новой пресс-формы по Вашим чертежам. Стоимость, сроки производства и минимальное колличество гнутых изделий для запуска новой формы рассчитываются индивидуально.

Толщина, размеры, материал

Для производства гнутой фанеры мы используем березовый шпон. Лицевой слой изделия обычно выполнен из шпона 1-2 сорта, внутренние слои – из 3-4 сорта.

Гнутая фанера может быть изготовлена в толщине, необходимой заказчику, но не менее 6 мм.

Максимальные размеры гнутой заготовки из фанеры 1500х1500 мм, это обусловленно стандартными размерами листов березового шпона, который мы изпользуем в нашем производстве.

Как гнуть фанеру в домашних условиях

Гнуть фанеру можно двумя способами, о которых мы напишем ниже.

Но есть один важный момент, при использовании любого из методов не располагайте верхний шпон волокнами поперек изгиба, так как может образоваться излом.

Сгибание слоев фанеры при склеивании

Такой прием обычно применяют на производстве, и его смысл заключается в следующем.

Используют специальные пресс-формы для криволинейного шпона, предварительно подогрев их с помощью пара либо электрического тока. После этого в форму помещаются проклеенные и согнутые фанерные листы, с уровнем влажности не больше 20%. Гнутые детали из фанеры выдерживают в пресс-форме, пока клей окончательно не высохнет.

https://youtube.com/watch?v=videoseries

Если вы решили гнуть фанеру своими руками, то можно поступить следующим образом:

- Склеить несколько тонких фанерных листов при помощи столярного клея.

- Изогнуть листы самостоятельно в нужное положение.

- Зафиксировать положение по краям листов эпоксидным раствором.

- Подождать, пока листы высохнут.

Метод хороший, но не забывайте о том, что для него используют только тонкий шпон. Готовые листы толстой фанеры в данном случае вам не подойдут.

Как гнуть фанеру после ее высыхания

Тонкие листы фанеры сгибаются просто так. А вот утолщенные листы должны пройти сначала предварительную обработку, чтобы стать намного мягче и гибче. Только тогда фанерный лист можно сгибать.

Обработка фанерных листов идет следующих типов:

На производстве используют для таких случаев специализированные промышленные паровые машины. В домашних условиях можно воспользоваться парогенератором либо использовать чайник. Фанерные листы больших размеров помещают в горячую воду для придания большей эластичности

Но очень важно не допустить расслоения листа. Для этого вы можете оставить фанеру в воде на 20 минут, а потом перенести ее в жесткую заготовку и оставить на неделю. Далее обильно смочить заготовку водой, прогнуть и прогладить утюгом

Потом снова промочить и убрать всю лишнюю воду. Выполнять это необходимо до получения определенной формы

Далее обильно смочить заготовку водой, прогнуть и прогладить утюгом. Потом снова промочить и убрать всю лишнюю воду. Выполнять это необходимо до получения определенной формы.

После данной обработки гнуть фанеру можно следующим образом:

- Поместить листы в каркасный шаблон. Это необходимо выполнять аккуратно и качественно. Чтобы зафиксировать листы лучше используйте распорки и систему ремней.

- Использовать стальные полосы. Свяжите их с листом фанеры и загните в нужную форму. Стоит отметить, что металл хорошо держит форму. Оставьте готовую конструкцию до полного ее высыхания.

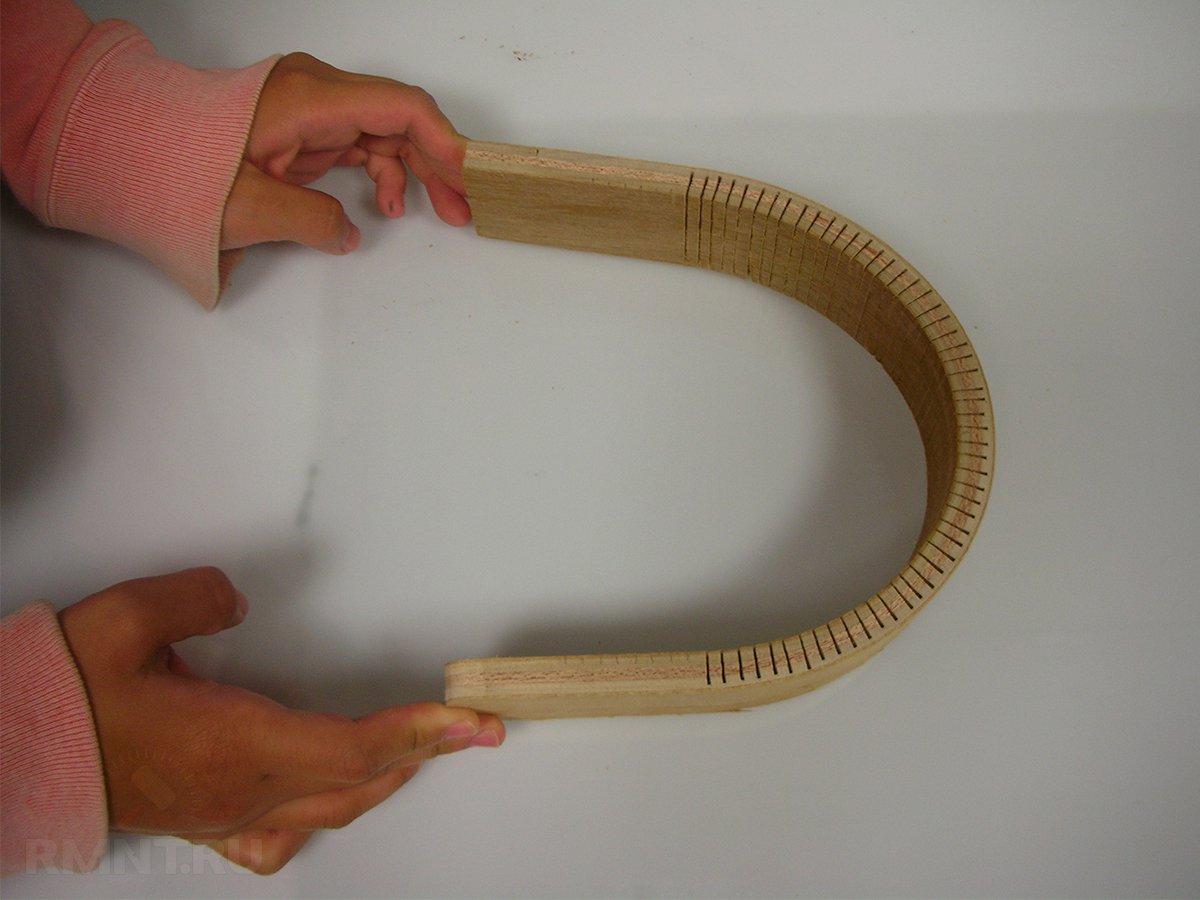

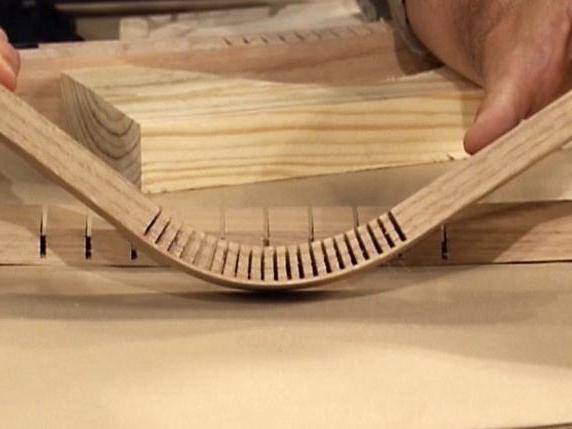

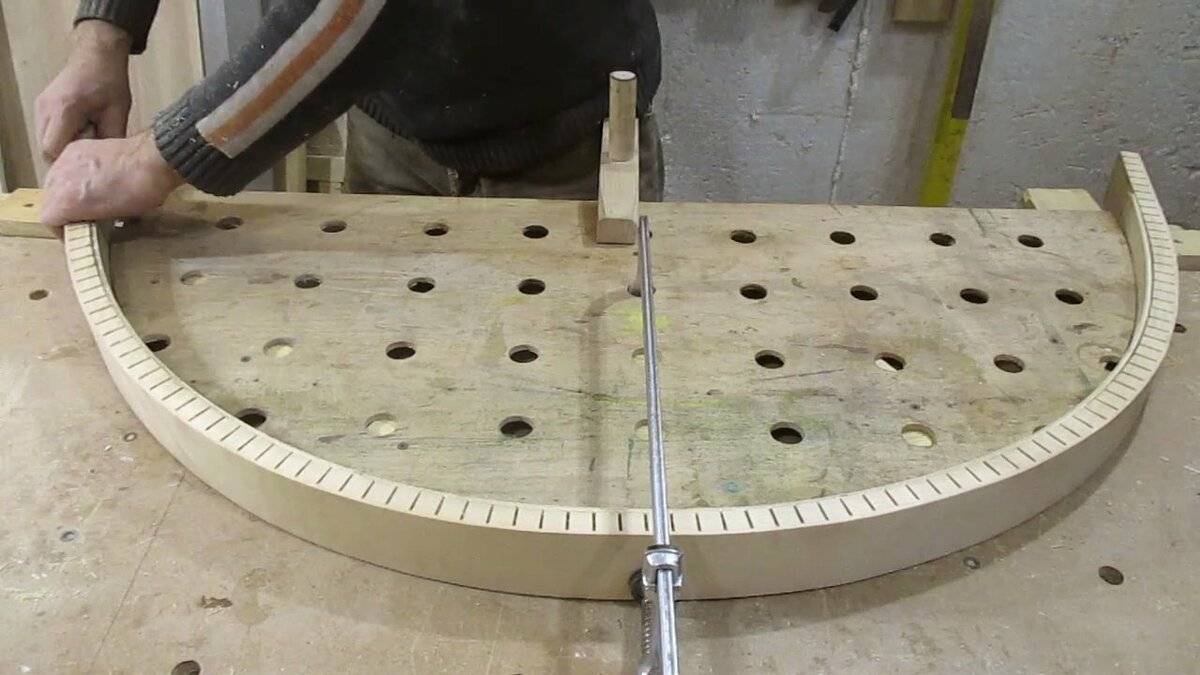

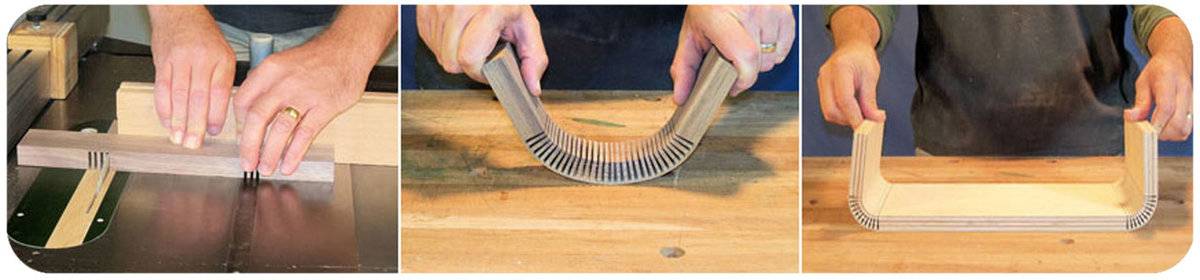

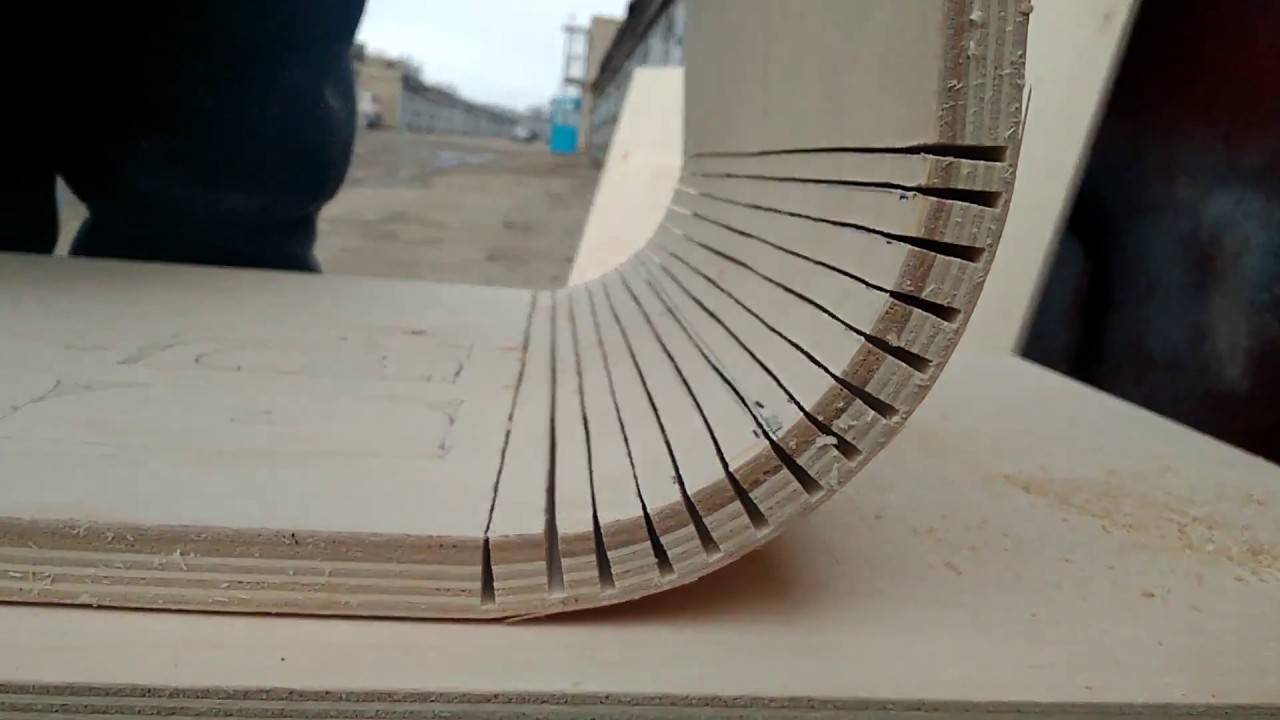

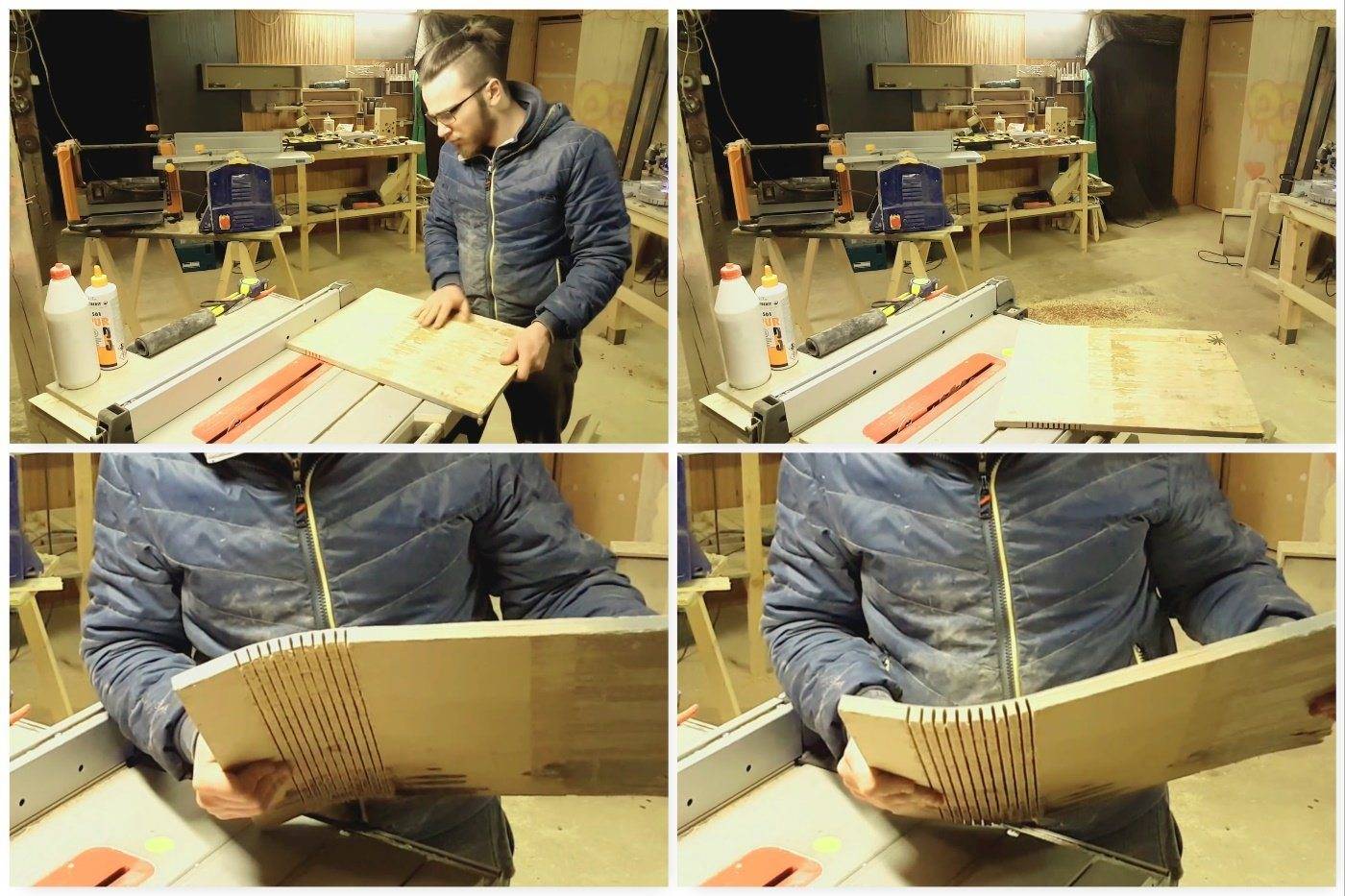

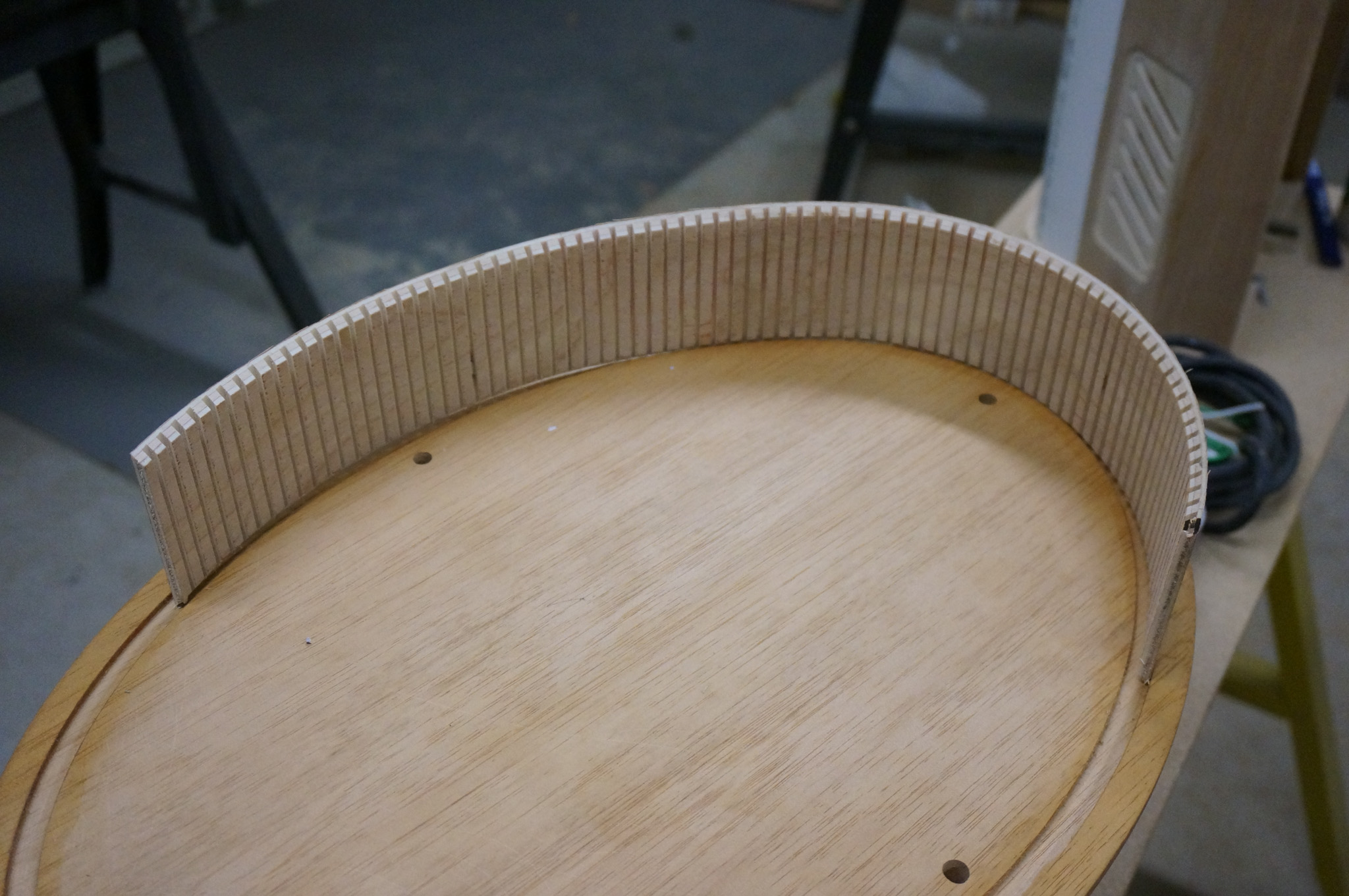

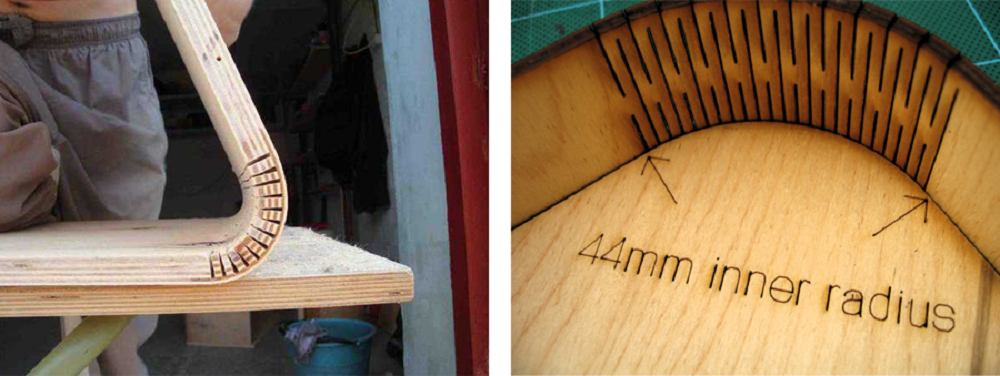

- Пропил толстых листов. На место будущего изгиба нужно нанести несколько разрезов, для более легкого изгиба. После установить заготовку в нужное положение, а возникшие щели заклеить клеящим составом.

Очень часто гнутую фанеру применяют при производстве мебели.

При помощи приведенных выше способов можно придать фанерным листам плавности форм.

Они будут хранить свое положение и после полного высыхания. Благодаря этим методам производство арок для дверей и округлых форм стен стало очень легким.

В строительстве и производстве гнутая фанера дает следующие преимущества:

- Получается минимальное количество углов. Это очень актуально для детских комнат. Неусидчивость детей очень часто приводит к близким контактам с углами.

- Оригинальный интерьер. Нашим глазам интереснее наблюдать плавные переходы линий, а не их остроту. Данный дизайнерский ход успокаивает и улучшает общий настрой.

Благодаря монолитности готовой конструкции можно избавиться от загруженности деталями фиксации. Прочность и надежность готовой конструкции существенно увеличивается.

Фанера — это отличный строительный материал. Листы подходят как для отделки, так и для производства изделий из гнутой фанеры.

Их стоимость и высокие технические качества сделали листы достойными соперниками простой древесине.

Отличительной особенностью является то, что фанерные листы обладают высокой способностью к сгибанию в различные формы, чем древесина похвастаться не может.

За счет этого, ваш интерьер наполнится особенной эстетичностью и красотой.

Как сделать раскладной стул без спинки

Особого столярного и монтажного опыта работы для его изготовления не потребуется. Инструмент самый обычный:

- ножовка;

- дрель.

Сложность только в подборе материала и его подготовке. Имеет наибольший срок службы и высокую прочность стул из дубовых брусьев. Но поскольку делается он не на века, сосна прослужит не хуже. Главное, выбирать доски без сучков и раковин.

Основные комплектующие детали:

- ножки 4 шт. Размер брусков 470 х 40 мм, толщина 20;

- планки под сиденье 4 шт. Размером 320 х 40 х 20 мм;

- проножки 2 шт. Размером 320 х 40 х 20 мм;

- бруски сиденья 4 шт. Размером: 2 шт. 350 х 90 х 20 мм, 2 шт. 350 х 60 х 20 мм;

- болт 40 х 6 мм 4 шт;

- саморезы L =50 мм.

Первоначально на ножки устанавливаются осевые болты. Ось должна быть смещена вверх и находиться на 20 мм ниже широких брусков сиденья, так как если сделать ее по центру, стул получится высоким и неустойчивым. Гайки и шляпки болтов делаются скрытыми, чтобы было красиво и эстетично.Далее при помощи болтов соединяются перекладины сиденья с торцами стоек. Первоначально перекладины крепятся к внутренним ножкам, затем к внешним, только снаружи. Получились две шарнирные сборные детали.

Далее эти детали необходимо соединить. Сначала крайними планками сиденья (которые шириной 90 мм), отступив от ее края 20 мм. Они крепятся на свободных торцах наших перекладин, один к двум наружным, один – к внутренним. На расстоянии 100 мм от низа ножек при помощи саморезов крепятся проножки.

Средние бруски следует размещать так, чтобы они друг в друга не упирались и давали возможность стулу складываться. Их необходимо установить по аналогии с внешними – один на наружные перекладины, один – на внутренние.

Высоту изделия можно увеличить на несколько сантиметров, вставив между средними брусками сиденья брус сечением 20 мм х 20 мм.

Для удобства его переноса можно дополнительно сделать ручку. Она устанавливается между внутренними ножками, только соединяющие болты должны быть большей длины (не менее 60 мм).

Чтобы придать раскладному стулу более красивый вид, все его составные части рекомендуется зачистить наждачной бумагой и вскрыть лаком. Так же для защиты ножек от раскола во время эксплуатации их можно оббить жестью.

Как согнуть?

Сгибать фанеру до нужной степени, чтобы сделать из нее красивый стул или спинку кровати, можно различными методами. Стоит помнить, что при выборе любого из этих способов нельзя располагать верхнюю часть шпона так, чтобы его волокна были поперек намечаемого изгиба, ведь таким образом, скорее всего, получится нежелательный излом.

При помощи пресс-форм

Этот широко известный прием чаще встречается на большом производстве и заключен в применении особых дорогостоящих пресс-форм. Они сперва хорошо нагреваются электротоком или паром. В них и располагают уже хорошо проклеенную и аккуратно согнутую фанеру. В пресс-формах она находится до того самого момента, пока используемый клей не подсохнет, ведь именно он будет в последующем прочно удерживать изгиб применяемого материала.

Дома, чтобы профессионально гнуть тонкие фанерные листы, нужно будет применить специальное оборудование, что не всегда возможно, но тогда можно поступить совершенно по-иному:

- сперва нужно проклеить плиты обычным столярным клеем;

- своими же руками аккуратно лист загибается;

- изгиб фиксируется по краям хорошим эпоксидным составом;

- останется лишь подождать, когда изделие полностью высохнет.

Этот упрощенный способ весьма хорош, но основным минусом считается тот факт, что в данном случае можно сгибать лишь тонкие фанерные листы. Если же вам необходимо придать изгиб фанере существенной толщины, то придется выбрать иной способ.

Арки, порталы

Разнообразные арки и вообще проемы сложной формы – еще одно типичное применение гнутых изделий из фанеры.

Фанерная арка в проеме, ведущем на лоджию.

Основные конкуренты этого материала – гипсокартон и штукатурка.

Чем фанера привлекает строителей?

- Возможностью монтажа без каркаса. Для ГКЛ он необходим, причем сборка каркаса для арки правильной формы подчас оказывается очень нетривиальной задачей;

- Скоростью монтажа на фоне штукатурных арок. Чистовая отделка проема возможна сразу после установки арки; если проем отделан штукатуркой, придется сделать паузу продолжительностью не менее недели на время набора прочности цементно – песчаным раствором;

- Механической прочностью. И штукатурку, и ГКЛ повредить сравнительно легко, а вот нарушить целостность фанеры толщиной 10 – 15 миллиметров по силам далеко не каждому.

Выгибание фанеры в домашних условиях

Выгнуть фанеру, придав ей оригинальную и необычную форму можно в домашних условиях. Для этого ее необходимо поместить в соответствующие условия, с определенной температурой и влажностью.

Основные методы, применяющиеся при создании гнутых конструкций из этого материала:

- Распаривание.

- Склеивание.

- Создание пропилов.

- Комбинирование перечисленных способов обработки.

Придать фанере эластичность можно следующими действиями:

- Погрузив ее в воду, нагретую до +95 ⁰С. В этом случае вода необходимой температуры наливается в открытую емкость соответствующего размера, после чего в нее опускаются листы фанеры. Время пребывания в воде: от 5 до 30 минут. Затем древесину начинают аккуратно выгибать. Вначале делают минимальный изгиб, и заготовки снова погружают в горячую воду, оставив там еще на полчаса. После этого манипуляцию повторяют до тех пор, пока деталь не приобретет нужную форму.

- Обработав ее горячим паром. С этой целью можно использовать обычный чайник или утюг с функцией отпаривания. Но главная сложность данного процесса заключается в том, что воздействие пара на материал должно быть постоянным и достаточно длительным, а в домашних условиях добиться этого очень проблематично. В данной ситуации удобнее работать с утюгом. Заготовка смачивается и проглаживается хорошо нагретым утюгом. Затем фанера аккуратно выгибается на небольшой радиус. Эти действия повторяют несколько раз до получения нужного изгиба.

- Замочив ее в теплой воде. Самый неудобный способ, из-за длительности и малой эффективности.

Вышеперечисленные способы хорошо подходят для самостоятельного изготовления небольших деталей из фанеры

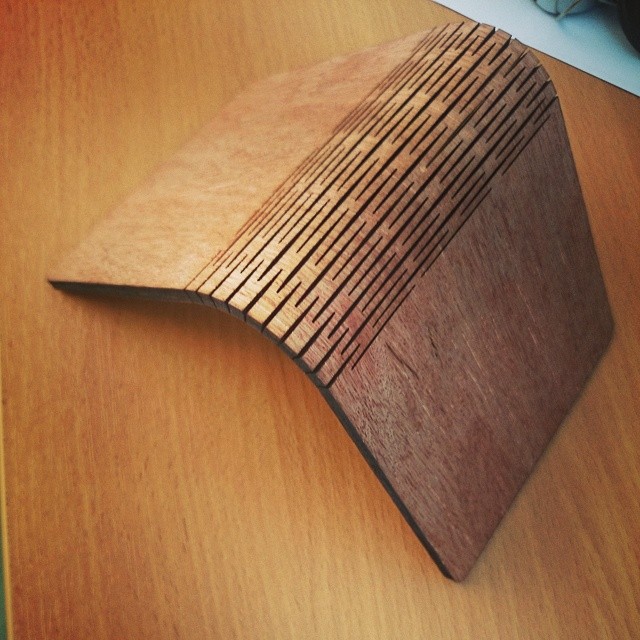

Для того чтобы выгнуть лист большого размера, в нем необходимо сделать конусообразные пропилы в виде полосок, действуя при этом максимально осторожно, чтобы не допустить появления трещин и сколов

Для вырезания пропилов лучше использовать электрический лобзик с фрезой. Глубина пропилов – при толщине листа 4-5 мм – не более 2 мм. Количество – в соответствии с углом изгиба. После пропиливания фанера зажимается на используемом шаблоне и при помощи эпоксидного клея оклеивается шпоном. Время высыхания заготовки – около суток.

Чтобы в результате выгибания получились красивые и оригинальные элементы высокого качества, необходимо учитывать следующие моменты:

- Величина поперечного радиуса древесных волокон должна быть намного меньше продольного.

- Изготовленные детали должны храниться при влажности, не превышающей 9-11 %.

- Выгибание распаренных или нагретых заготовок нужно производить пока они не остыли.

На фото — оригинальная полка из гнутой фанеры

Методы получения изгиба фанеры

Существует несколько самых проверенных способов согнуть фанерный материал. Однако при разных вариантах получения изгиба нужно учитывать некоторые моменты. В случае, когда требуется арка, фанеру выбирают с толщиной не менее 10 мм. А это уже достаточно толстая слоенка. Отсюда можно сделать вывод, что чем тоньше материал, тем легче на него воздействовать, и, как следствие, фанера проще гнется. На сегодняшний день существует три основных метода согнуть фанерный лист:

- распаривание;

- надрезание;

- склеивание.

Каждый из способов по-своему хорош и эффективен. Но также можно использовать комбинирование, что позволит в итоге получить более жесткие гнутые конструкции. Попробуем для начала разобрать каждую из трех технологий.

Распаривание фанеры

В промышленном производстве для получения изгиба фанеры часто используют метод распаривания. Он заключается в том, чтобы воздействовать на исходный материал паром, после чего фанеру помещают в установку, где на нее подается пресс. Под воздействием специальных тисков материал выгибается до нужного радиуса кривизны.

В домашних условиях провести процедуру распаривания будет сложнее. Для этого потребуется наличие весьма габаритных емкостей, в которых должна кипеть вода. Фанеру в данном случае просто закрепляют над емкостями, а сам пар уже сделает свое дело.

Альтернативой распариванию может стать замачивание фанерного листа в воде. Для этого вполне можно использовать ванну. Однако и здесь есть свои нюансы.

Во-первых, продолжительность замачивания будет напрямую зависеть от толщины материала, а также от направления, в котором требуется получить изгиб.

Во-вторых, процесс замачивания фанеры в более теплой воде будет длиться куда быстрее. Так, например, при температуре воды до 90-100 градусов время замачивания может составить 1,5-3 часа, при температуре воды до 60 градусов почти в два раза дольше, в прохладной воде (15-30 градусов) еще дольше – в 15-20 раз.

Когда время пропаривания или замачивания было выдержано столько, сколько нужно, фанеру можно подвергать изгибанию, но только поперек волокон. Для этого заготовку крепят на шаблон, фиксируют в нужном положении и дожидаются полного высыхания материала. Гораздо эффективнее будет комбинировать обе методики.

Надрезание фанеры

Этот метод также помогает добиться нужной кривизны листа. Причем толщина фанеры может быть от 15 до 20 мм. Способ изгибания заключается в следующем: в тех местах, где планируется изгиб, делают небольшие надрезы при помощи фрезы. Надрезы должны быть глубиной, не превышающей половину толщины листа, в противном случае материал может просто разломиться

Также важно, чтобы разрезы не достигали шпоночного слоя противоположного направления

Ширина надрезов с разных сторон фанеры может быть различной. Это позволяет получить такой результат – с одной стороны угол изгиба меньше, с другой – больше. Используя данную технику, многие гнут фанеру для получения стенок лодки. А чтобы зафиксировать полученную форму, фанеру зажимают и сверху наклеивают слой шпона.

Клей в данном случае используется эпоксидный, хотя вполне можно обойтись и клеем ПВА.

Склеивание деталей

Данный метод заключается в том, что берут тонкий лист фанеры и разрезают его на отдельные детали. Делают выкройку и по ней уже соединяют элементы для получения нужной формы. Для этого на места стыковки наносится эпоксидный клей, детали склеиваются между собой и фиксируются. Можно использовать струбцины для зажима мест склеивания. Сохнуть готовое изделие должно примерно сутки, после чего его можно использовать. Чтобы на заготовке не было видно стыковочных мест и неровностей, ее подвергают шлифовке.

Мало кто знает, что гибка фанеры — очень распространённая операция в столярном деле, ещё меньше мастеров знакомы с правильной техникой выполнения. Предлагаем рассмотреть особенности этого материала и его поведение при сгибании, а также основные техники и приспособления для гибки фанеры в домашних условиях.

Особенности фанеры

В продаже уже есть фанера, которая изогнута под определенным углом. Но в большинстве случаев ее толщина не более 4 мм, чего недостаточно для решения многих задач.

Гибка фанеры часто проводится в домашних условиях. Этот материал получил широкое распространение по нижеприведенным причинам:

- Приемлемая стоимость.

- Достаточно высокая прочность.

- Можно согнуть для получения практически любой формы.

- Хорошая обрабатываемость.

- Подходит для изготовления различных изделий.

- Есть возможность покрыть поверхность краской или лаком.

Основные характеристики материала связана прежде всего с многослойностью структуры. Этот момент также определяет то, что после придания формы она сохраняется на протяжении длительного периода.

Классификация основных сортов фанеры

- Первосортная фанера считается высококачественным сырьем без каких-либо изъянов и деформаций. Стоимость этого материала достаточно высока.

- Во второсортной фанере допускается наличие незначительных микротрещин и небольшого количества сучков.

- Третьесортная фанера предполагает наличие многочисленных изъянов и разного рода дефектов, таких как протечка клея, различные древесные вставки, многочисленные трещины, сучки и зазоры.

- Четвертый сорт является худшим и характеризуется большим количеством всевозможных дефектов. Такое сырье находит свое применение только в качестве надежной и прочной упаковки всевозможных промышленных товаров. Стоимость такой фанеры значительно меньше, чем стоимость более качественных материалов.

Особенности и характеристики фанеры

Для начала осветим несколько характеристик фанеры, которые не только объясняют популярность этого материала, но и позволяют сгибать фанеру для различных работ. По сути своей, фанерный лист представляет собой соединение нескольких шпоновых слоев, которые склеиваются между собой при производстве. Волокна каждого из слоя расположены перпендикулярно друг другу, что обеспечивает листу необыкновенную прочность.

В зависимости от типа обработки, фанера делиться по своим характеристикам на влагостойкие, средней и ограниченной влагостойкости, а также на ламинированные и бакелитовые. Каждая из них отличается наличием определенного покрытия и пропитки, которая позволяет фанерному листу не терять своих свойств в условиях влажной среды. Бакелитовый вариант способен выдерживать перепад температур от —50 до 50.

Как согнуть фанеру – особенности, виды и маркировка листов видео

Отдельного внимания заслуживает легкость материала в обработке, поскольку пилить ее, сверлить и строгать можно без усилий благодаря структуре, отличающейся наличием нескольких слоев. При этом для обработки фанеры не потребуется использовать какие-то особенные инструменты. В домашних условиях подойдет обычная пила или дрель.

Фанерные листы часто применяются для внутренней отделки помещения, поскольку отличаются высокими показателями изоляции шума. Кроме того, имеются у материала и отличные показатели теплоизоляции. Не стоит забывать и о том, что фанера – материал экологически чистый, который не оказывает негативного влияния на здоровье и самочувствие человека. В сочетании с хорошими эстетическими показателями, это позволяет использовать данный материал для обработки совершенно любых помещений.

Наиболее качественным сортом является бакелитовая фанера, которая отличается наиболее высокими показателями механической прочности и устойчивости к влаге. Более того, она совершенно безопасна в пожарном смысле и устойчива для воздействия щелочей или солей.

Как выровнять фанеру по укладке на пол

Существует ещё один вид выравнивания фанерных плит – создание монолитной ровной поверхности при укладке их на пол. Процесс довольно трудоёмкий, так как неправильная укладка будет причиной образования неровностей, ухудшающих внешний вид и сокращающих эксплуатационный период. Для этого потребуются: наливной пол, конкретный объём бетонной смеси, антисептик и олифа, набор саморезов, клей по работе со шпоном и краска. Максимальная эффективность достигается при соблюдении следующих нюансов:

Идеальная ровная плоскость достигается при укладке фанерных листов на черновой пол либо бетонную стяжку. Укладка на бруски и лаги многими специалистами не рекомендуется, так как клееная фанера (особенно малой толщины) может не выдержать нагрузки и начать прогибаться. При этом, если Вы решили уложить на лаги, лучше выбрать плиты не менее 18 мм с соблюдением размерных параметров конструкции.

В случае небольших перепадов – до 2-х сантиметров, выравнивание пола осуществляется смесью, предназначенной под наливной пол. Это позволит быстро убрать перепады высот.

В случае больших перепадов, выполняется бетонная стяжка, которая по финишу (примерно через месяц) выравнивается окончательной обработкой наливной смеси.

Во избежание скрипов и отслаивания фанерных листов после укладки на пол, их соединяют на клей либо саморезы в расстоянии не менее 2мм между плитами. И здесь, чтобы не возникли деформации от влаги в последующую эксплуатацию, фанеру целесообразно обработать грунтовкой и антисептическим средством. После этого, она может быть обработана олифой и лакокрасочным материалом, если её эксплуатация предполагалась без отделки. В ином случае, фанера может быть устелена паркетом, ламинатом, либо же линолеумом, ковролином и другими вариантами эстетических покрытий.

Несмотря на то, что процесс выравнивания фанеры не требует специальных навыков, данное мероприятие достаточно трудоемкое. Для того, чтобы избежать деформации плиты, и как следствие, непредвиденных хлопот профессионалы рекомендуют приобретать фанеру исключительно в специализированных магазинах, которые гарантируют качество листового материала и обеспечивают необходимые условия для его складского хранения.

Ассортимент фанеры представлен в электронном каталоге на сайте компании, на страницах размещены изображения фанеры, описаны ее характеристики, габариты и стоимость. Заказать высококачественную фанеру, не выходя из дома, можно онлайн либо по телефону, связавшись с менеджером компании. При оформлении заявки наши сотрудники уточнять способ оплаты (наличный расчет, банковская карта, перевод, безналичная оплата и электронные деньги) и адрес доставки (фанеру транспортирует компания по МСК и другим городам России).

Производство и технические характеристики

В процессе изготовления гибкой поперечной фанеры слои древесины (как минимум 3) соединяются между собой специальным клеевым составом, после чего листы подвергаются нагреванию и прессовке при определенной температуре. В результате такой обработки получается уникальный и необычный материал, при своей высокой прочности и легкости обладающий превосходной эластичностью и упругостью.

Технические параметры и свойства фанеры из азиатских пород:

| Метод изготовления | Использование горячей прессовки с термоактивным клеем |

| Размерный ряд, мм | 2440 х 1220,2140 х 1220,1840 х 1220,1540 х 1220,2440 х 920,2140 х 920,1840 х 920,1540 х 920 |

| Диапазон толщин, мм | 3, 4, 6, 7, 8, 9, 10, 12 |

| Плотность, кг/м3 | 350-450 |

| Эластичность | Для панели толщиной 6 мм с влажностью 10%:Поперек волокон 210Н/мм2 и вдоль волокон 6300 Н/мм2 |

| Изгиб | Поперек волокон |

Технические параметры и свойства фанеры из африканских пород:

| Метод изготовления | Горячая прессовка с термоклеем |

| Размерный ряд, мм | 2500 x 1220, 2440 х 1220, др. по заказу |

| Диапазон толщин, мм | 5, 8, др. |

| Плотность, кг/м3 | 300-400 |

| Эластичность | Для панели толщиной 5 мм с влажностью 10%: Перпендикулярно волокнам: 210 Н/мм2 и параллельно волокнам: 6300 Н/мм2 |

| Изгиб | Перпендикулярно волокнам |

Таким образом, оценивая гибкую фанеру по пятибалльной шкале, ей можно присвоить оценки «пять» в категориях «практичность», «внешняя привлекательность» и «надежность». Что же касается доступности и ценового диапазона, то здесь этот отделочный материал заслуживает «тройки» из-за своей дороговизны и «экзотичности». Исключение – гибкая фанера китайского производства, сочетающая в себе все вышеперечисленные достоинства и имеющая доступную цену.

Преимущества использования гнутой фанеры

Сгибание фанеры позволяет придать ей плавность форм. Поэтому ее можно использовать для отделки арок, мебели и создания изделий с изогнутыми формами. При этом изделия получаются не только визуально красивыми, но и стойкими к механическим повреждениям. Использование гнутой фанеры позволяет:

- снизить количество используемых крепежей;

- минимизировать число углов, что сокращает риск получения травм;

- придает интерьеру изысканный, стильный и современный вид.

Листы фанеры являются оптимальным материалом для создания мебели и ремонтных работ. Их использование в изогнутом виде открывает прекрасные возможности в дизайне.

Преимущества применения гнутой фанеры

Приведенные способы позволяют придать древесным плитам плавность форм. Арки, мебель и другие элементы декора в этом случае получаются эстетически привлекательными и механически стойкими. Криволинейные поверхности дают возможность:

- сделать количество углов минимальным, благодаря чему риск получения травмы значительно сокращается;

- придать интерьеру изысканность, ведь глазам более интересны именно плавные переходы;

- уменьшить количество крепежных деталей.

Фанерные листы являются и в самом деле прекрасным материалом для проведения отделочных работ и производства мебели. Возможность создания изгибов открывает интересные возможности в дизайнерской сфере. При использовании гнутых форм получаются стильные изделия и конструкции.